電路板電鍍科技

電路板電鍍科技:1。 電鍍工藝分類:酸洗銅電鍍鎳/鍍金錫

2.工藝流程:酸浸全板鍍銅圖形轉印酸脫脂二次反沖洗微蝕刻二次酸浸鍍錫二次反清洗-鍍鎳二次清洗檸檬酸鹽浸鍍金-回收2-3純水清洗烘焙

三、工藝說明清楚:(1)酸洗1。 用途和目的:去除板表面的氧化合物,活化板表面。 普通液體的濃度為5%,有些保持在約10%。 主要目的是避免引入營養物質並導致浴中硫酸含量不確定;

2、酸浸時間不宜過長,避免板面氧化; 使用期結束後,當酸性溶液出現渾濁或含銅量過高時,應儘快更換,避免污染電鍍銅槽和板的表面;

3.此處應使用C.P級硫酸;

(2)全板電鍍銅:又稱銅、板電、面板電鍍

1.用途和目標:儘量處理剛才沉積的薄化學銅,避免化學銅氧化後被酸腐蝕掉,通過電鍍通電在一定程度上添加

2.全板電鍍銅相關工藝參數:鍍液的主要成分為硫酸銅和硫酸。 如果認為合適,可以根據處方使用高酸低銅配製,以確保電鍍和深孔深鍍時板厚分佈的均勻性; 硫酸含量大部分為180g/l,大部分達到240g/l; 硫酸銅含量通常約為75g/l,並向浴中加入微量氯離子作為助光劑和銅光。光澤效果並排顯示; 銅光亮劑的添加量或開孔量一般為3-5ml/L,銅光亮劑添加量一般按遷安小時的方法或按實際生產板效果; 整個電鍍板的電流計算通常基於2A/平方分米乘以電鍍表面或板上物體表面的尺寸。 對於整個板,板長dm*板寬dm*2*2A/DM2; 銅瓶溫度保持在室溫條件下,正常溫度不超過32度,通常控制在22度,由於夏季溫度過高,銅瓶建議安裝冷卻溫度控制系統;

3、工藝保護:按照每天數千小時,儘早補充銅拋光液,按100-150ml/KAH添加; 檢查淋浴泵是否正常工作,是否漏氣; 每隔2-3小時擦拭一次乾淨的濕巾。用臺布清潔負極導電棒; 每週分析銅瓶的硫酸銅(1次/周)、硫酸(1次每週)和氯離子(2次每週)含量,並嘗試使其通過霍爾罐。 調整光劑的含量,並儘快補充相關原材料; 每週清潔陽極導電棒和槽兩端的電力接頭,並儘早補充鈦籃中的陽極銅球,用0.2-0.5 ASD的低電流電解6-8。 小時 每月應檢查陽極鈦籃袋是否損壞,損壞的應儘快修復; 並檢查陽極鈦籃底部是否有陽極泥堆積,必要時應儘快徹底清理乾淨; 碳芯應使用6-8次,同時去除低電流電以消除雜質; 每隔六個月左右,根據儲罐的污染狀態,確定是否需要大量處理(活性碳粉); 簡易淋浴泵的濾芯應每兩周更換一次;

4.主要處理步驟:A.取出陽極,倒出陽極,清洗陽極表面的陽極膜,然後放入銅陽極的桶中。 用微蝕劑將銅角表面粗糙化至平均粉紅色,然後清洗並乾燥。將其放入鈦籃中,然後放入酸槽中待用

B.將陽極鈦籃和陽極袋放入10%100%堿液中,在水中浸泡6-8小時,清洗乾燥,然後在水中浸泡5%稀硫酸,清洗乾燥備用;

C.將罐液轉移到備用罐中,加入1-3ml/L的30%防腐劑,開始加熱,等待溫度上升到65度左右並與露天混合,與暖空氣混合2-4小時;

D.關閉空氣混合,按3-5 g/L將活性炭粉末溶解在浴液中,溶解完成後,打開空氣混合,保溫2-4小時;

E.關閉空氣混合,加熱,讓活性炭粉末慢慢沉澱到罐底;

F.當溫度降至40度左右時,用10um PP濾芯和過濾粉將浴液通入乾淨整潔的辦公槽中,打開空氣混合,放入陽極,掛在電解板中,按0.2-0.5ASD電流密度,低電流電解6-8小時,

G.經分析分析,調試槽內硫酸、硫酸銅、氯離子含量均在正常工作範圍內; 霍爾罐試驗的最終結果是補充輕劑;

H.在對電解板表面的顏色進行平均後,可以停止電解,然後根據1-1的電流密度進行電解綠膜處理。 5ASD持續1-2小時,並且在陽極上形成平均精細且精確的附著力。 一層令人滿意的黑磷膜就足够了;

I.試鍍合格。合格;

5.陽極銅球中磷含量為0.3-0.6%,為100%。 主要的重要項目是降低陽極溶解速率,减少銅粉的引發;

6.補充藥物時,如果添加量較大,如硫酸銅或硫酸; 添加後,應在低電流下進行電解; 添加硫酸時要注意安全,添加量大(10昇以上)時應分多次添加。 快速添加; 否則會導致浴槽溫度過高,輕劑分解速度加快,浴槽被污染;

7.應有意識地添加氯離子。 由於氯離子含量特別低(30-90ppm),必須在量筒或量杯正確稱重後進行添加; 1ml鹽酸含有約385ppm的氯離子,

8、加藥配方:硫酸銅(組織:千克)=(75-X)*罐大小(昇)/1000硫酸(組織:昇)=(10%-X)g/L*罐尺寸(昇)或(組織:升至)=(180-X)g/L*罐尺寸(升至)/1840鹽酸(組織:毫升)=(60-X)ppm*罐尺寸

(3)酸降解1。 目的和效果:去除電路銅表面的含氧化合物,油墨殘留膠膜的殘留,並保證原銅與電鍍銅或鎳圖案之間的結合力2。 記住這裡使用酸性脫脂劑,為什麼不使用鹼性脫脂劑鹼性脫脂劑的脫脂效果比酸性脫脂劑好? 主要原因是圖形墨水不耐鹼,會破壞圖形電路。 囙此,在圖形電鍍之前只能使用酸性脫脂劑。

3.生產時只控制脫脂液的濃度和時間。 脫脂液的濃度約為10%,時間保證為6分鐘。 較長的時間不會產生不良影響; 儲罐液體的使用也是基於15平方米/ L辦公液,補充量按100平方米0.5-0。 8L;

(四)、微刮1。 目的和效果:對電路的銅表面進行清潔和粗糙處理,以確保圖案化鍍銅與初級銅之間的結合力

2.微蝕刻劑通常被認為是合適的,並且使用過硫酸鈉。 粗化效率穩定且平均,洗滌性能良好。 過硫酸鈉液體濃度通常控制在約60g/L,時間控制在約20秒,藥物添加量為每平方米100 3-4公斤; 銅含量被控制在20g/l以下; 其他的保護筒都被沉銅腐蝕了。

(5)酸洗1。 用途和目標:去除板表面的氧化合物,活化板表面。 普通液體的濃度為5%,有些保持在約10%。 主要目的是避免引入營養物質並導致浴中硫酸含量不確定;

2、酸浸時間不宜過長,避免板面氧化; 使用期結束後,當酸性溶液出現渾濁或含銅量過高時,應儘快更換,避免污染電鍍銅槽和板的表面;

3.此處應使用C.P級硫酸;

(6)圖形鍍銅:也稱二次鍍銅,線路鍍銅1。 目的和用途:為了滿足每條線路的額定電流負載,每條線路和孔銅在鍍銅後需要達到一定的厚度,而線路鍍銅的目標是使孔銅和線銅儘快增厚到一定的厚度;

2.其他項目同全板電鍍

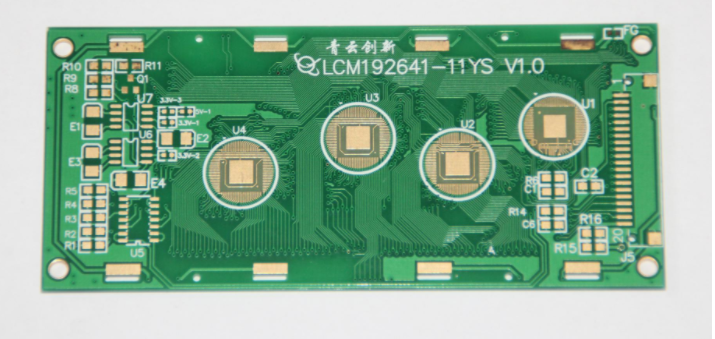

ipcb是一家高精度、高品質的PCB製造商,如:isola 370hr PCB、高頻PCB、高速PCB、ic基板、ic測試板、阻抗PCB、HDI PCB、剛性柔性PCB、埋盲PCB、高級PCB、微波PCB、telfon PCB等ipcb擅長PCB製造。