Einige Leute, die neu in der Elektronikfertigungsindustrie sind, sind möglicherweise nicht sehr klar über PCBA und PCB, und sie können die beiden verwirren. Als ich zum ersten Mal mit der Elektronikindustrie in Kontakt kam, Ich bin auch auf dieses Problem gestoßen. Damit jeder sie schnell erkennt und unnötige Belästigung reduziert, Der nächste Editor wird den Unterschied zwischen PCB und PCBA.

Erkennen Sie schnell den Unterschied zwischen PCBA und PCB

Erstens, erkennen Sie die Leiterplatte

PCB hat viele Namen, die Leiterplatte, Leiterplatte usw. genannt werden können. Es ist eine wichtige elektronische Komponente, die verwendet wird, um elektronische Komponenten zu unterstützen und die Verbindung von elektronischen Komponenten zu realisieren.

Zweitens: PCBA anerkennen

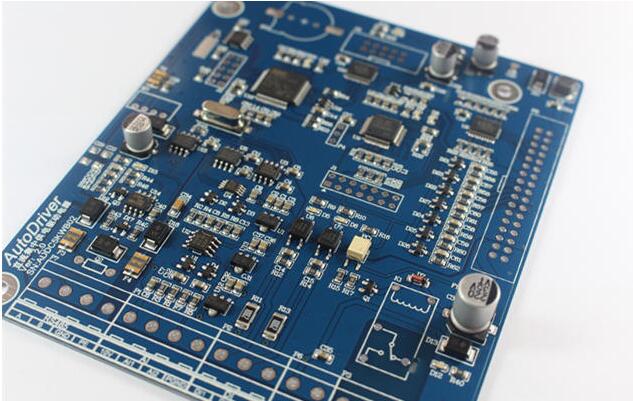

PCBA ist die Abkürzung für Printed Cirruit Board Assembly auf Englisch, aber im Ausland wird PCBA im Allgemeinen in PCB Assembly übersetzt. Es soll ein fertiges Produkt bilden, das als PCBA bezeichnet wird, durch den Prozess des SMT-Patches, DIP-Plug-ins und Tests usw. der leeren Leiterplatte.

Drittens der Unterschied zwischen PCBA und PCB

PCB ist eine leere Platine mit nichts auf der Oberfläche der Platine; Während PCBA auf einer leeren Leiterplatte verarbeitet wird, wo Widerstände, Kondensatoren, Chips und andere Komponenten installiert sind, um eine Platine mit bestimmten Funktionen zu bilden. Die Kernteile aller elektronischen Produkte sind es besteht aus PCBA.

4. Kernbrett Stanzen und Inspektion

Die Kernplatte wurde erfolgreich produziert. Stanzen Sie dann Ausrichtungslöcher auf die Kernplatte, um die Ausrichtung mit anderen Materialien zu erleichtern. Sobald die Kernplatte mit anderen Leiterplattenschichten zusammengedrückt wird, kann sie nicht verändert werden, daher ist die Inspektion sehr wichtig. Die Maschine wird automatisch mit der PCB-Layoutzeichnung verglichen, um auf Fehler zu überprüfen.

5. Laminieren

Hier wird ein neuer Rohstoff benötigt, der sogenannte Prepreg, der der Klebstoff zwischen der Kernplatte und der Kernplatte (PCB Layers>4) sowie der Kernplatte und der äußeren Kupferfolie ist und auch bei der Isolierung eine Rolle spielt.

Die untere Kupferfolie und die beiden Schichten Prepreg wurden im Voraus durch das Ausrichtungsloch und die untere Eisenplatte fixiert, und dann wird die fertige Kernplatte auch in das Ausrichtungsloch gelegt, und schließlich decken die beiden Schichten Prepreg, eine Schicht Kupferfolie und eine Schicht drucktragender Aluminiumplatte die Kernplatte ab.

Die von den Eisenplatten geklemmten Leiterplatten werden auf die Halterung gelegt und dann zur Laminierung an die Vakuum-Wärmepresse gesendet. Die hohe Temperatur in der Vakuum-Heißpresse kann das Epoxidharz im Prepreg schmelzen und die Kernplatten und Kupferfolien unter Druck fixieren.

Nachdem die Laminierung abgeschlossen ist, entfernen Sie die obere Eisenplatte, die die Leiterplatte drückt. Entfernen Sie dann die drucktragende Aluminiumplatte. Die Aluminiumplatte hat auch die Verantwortung, verschiedene Leiterplatten zu isolieren und die Glätte der äußeren Kupferfolie der Leiterplatte sicherzustellen. Beide Seiten der Leiterplatte, die zu diesem Zeitpunkt herausgenommen werden, werden von einer Schicht glatter Kupferfolie bedeckt.

6. Bohrungen

Um vier Schichten berührungsloser Kupferfolien in der Leiterplatte zu verbinden, bohren Sie zuerst durch die Durchgangslöcher, um die Leiterplatte zu öffnen, und metallisieren Sie dann die Lochwände, um Strom zu leiten.

Verwenden Sie die Röntgenbohrmaschine, um die innere Kernplatte zu lokalisieren. Die Maschine findet und lokalisiert automatisch das Loch auf der Kernplatte und stanzt dann das Positionierloch auf der Leiterplatte, um sicherzustellen, dass das nächste Loch von der Mitte des Lochs gebohrt wird. Pass.

Legen Sie eine Schicht Aluminiumplatte auf die Stanzmaschine und legen Sie dann die Leiterplatte darauf. Um die Effizienz entsprechend der Anzahl der Leiterplattenschichten zu verbessern, werden 1 bis 3 identische Leiterplatten zur Perforation gestapelt. Zum Schluss bedecken Sie die oberste Leiterplatte mit einer Schicht Aluminiumplatte. Die oberen und unteren Schichten der Aluminiumplatte werden verwendet, um zu verhindern, dass die Kupferfolie auf der Leiterplatte reißt, wenn der Bohrer ein- und ausbohrt.

Beim vorherigen Laminierungsprozess wurde das geschmolzene Epoxid aus der Leiterplatte gepresst, so dass es abgeschnitten werden musste. Die Profilierfräsmaschine schneidet ihre Peripherie entsprechend den korrekten XY-Koordinaten der Leiterplatte.

7. Chemische Fällung des Kupfers auf der Lochwand

Da fast alle Leiterplattendesigns Verwenden Sie Perforationen, um verschiedene Schichten von Linien zu verbinden, Eine gute Verbindung erfordert eine 25-Mikron-Kupferfolie an der Lochwand. Die Dicke des Kupferfilms muss durch Galvanik realisiert werden, aber die Lochwand besteht aus nicht leitendem Epoxidharz und Glasfaserplatte.

Der erste Schritt besteht also darin, eine Schicht leitfähigen Materials auf der Lochwand abzulegen und einen 1-Mikron-Kupferfilm auf der gesamten Leiterplattenoberfläche durch chemische Abscheidung, einschließlich der Lochwand, zu bilden. Der gesamte Prozess wie chemische Behandlung und Reinigung wird von der Maschine gesteuert.

Feste Leiterplatte

Reinigung der Leiterplatte

Versund PCB

8. Übertragung des äußeren PCB-Layouts

Als nächstes wird das PCB-Layout der äußeren Schicht auf die Kupferfolie übertragen. Der Prozess ähnelt dem Übertragungsprinzip des vorherigen Leiterplattenlayouts der inneren Kernplatte. Das PCB-Layout wird durch Fotokopierfolie und lichtempfindliche Folie auf die Kupferfolie übertragen. Der einzige Unterschied ist Ja, positive Filme werden als Board verwendet.

Die interne PCB-Layoutübertragung verwendet die subtraktive Methode, und der negative Film wird als Platine verwendet. Die Leiterplatte wird durch den ausgehärteten lichtempfindlichen Film als Schaltung abgedeckt, und der ungehärtete lichtempfindliche Film wird gereinigt. Nachdem die freigelegte Kupferfolie geätzt wurde, wird die Leiterplattenlayoutschaltung durch den ausgehärteten lichtempfindlichen Film geschützt.

Die Übertragung des äußeren PCB-Layouts nimmt die normale Methode an, und der positive Film wird als Platine verwendet. Der Nicht-Schaltungsbereich wird durch den ausgehärteten lichtempfindlichen Film auf der Leiterplatte abgedeckt. Nach der Reinigung des ungehärteten lichtempfindlichen Films wird galvanisch beschichtet. Wo es eine Folie gibt, kann sie nicht galvanisiert werden, und wo es keinen Film gibt, wird zuerst Kupfer plattiert und dann Zinn plattiert. Nachdem der Film entfernt wurde, wird alkalisches Ätzen durchgeführt und schließlich das Zinn entfernt. Das Schaltungsmuster bleibt auf der Platine, da es durch Zinn geschützt ist.

Klemmen Sie die Leiterplatte mit Klemmen und galvanisieren Sie das Kupfer. Um sicherzustellen, dass die Löcher eine ausreichende Leitfähigkeit haben, muss der Kupferfilm, der auf den Lochwänden plattiert ist, eine Dicke von 25 Mikrons haben, so dass das gesamte System automatisch vom Computer gesteuert wird, um seine Genauigkeit sicherzustellen.

9. Äußeres Ätzen von Leiterplatten

Nächster, Eine komplette automatisierte Montagelinie vervollständigt den Ätzprozess. Erstens, Reinigen Sie den ausgehärteten lichtempfindlichen Film auf der Leiterplatte. Verwenden Sie dann eine starke Alkali, um die unnötige Kupferfolie zu reinigen, die davon bedeckt ist. Verwenden Sie dann die Zinn-Stripping-Lösung, um die Verzinnung auf der Leiterplattenlayout Kupferfolie. Nach der Reinigung, die 4-Schicht Leiterplattenlayout ist vollständig.