HDI PCB ist die Abkürzung für High Density Interconnector Printed Circuit Board. HDI PCB zeichnet sich durch sehr präzise und kleine Schaltungen aus. Es muss normalerweise 0.2mm vergrabene Löcher und 0.1-0.05mm Laser blinde Löcher verwenden, um jede Schicht von Schaltungen zu leiten.

Gemäß der Definition der Reihenfolge der HDI-Leiterplatte wird jedes Mal, wenn ein totes Loch gemacht wird, als erste Bestellung der HDI-Leiterplatte gezählt. Bei der bestehenden Technologie ist für jeden Auftrag der bearbeiteten HDI-Leiterplatte eine Laminierung erforderlich. Die HDI-Leiterplatte mit nur Blindlöchern in der inneren Schicht bedeutet, dass nach dem ersten Pressen keine vergrabenen Löcher in der inneren Schicht gemacht werden müssen, nur Blindlöcher müssen gemacht werden, und die Schaltungen anderer Schichten sind durch Durchgangslöcher und Blindlöcher verbunden. Bei HDI-Leiterplatten mit nur Blind-Vias in der Innenschicht und für nicht gestapelte Vias ausgelegt, müssen die Blind-Vias in der Innenschicht nicht vollständig gefüllt, sondern nur mit genügend Kupfer für die Blind-Vias plattiert werden. Bei HDI-Platinen mit gestapelten Durchkontaktierungen müssen die Blindlöcher in der Innenschicht vollständig gefüllt werden.

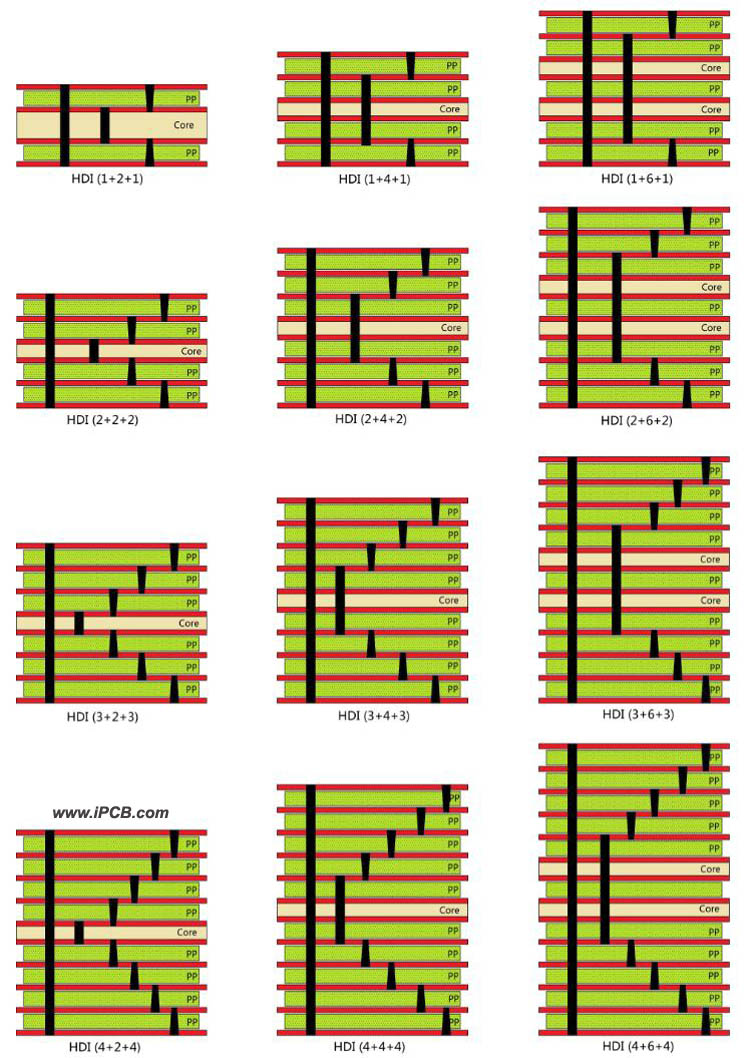

HDI PCB ist normalerweise von symmetrischer Struktur. Wir fügen eine Schicht von Laser-Blindlöchern auf jeder Seite davon hinzu, um 1 (1+N+1, 2+N+2... n+N+n) zu bestellen. Es gibt eine Art HDI-Leiterplatte, die keine vergrabenen Löcher hat und nur Laser-Blindlöcher verwendet, das ist Anylayer HDI-Leiterplatte.

Wie in der folgenden Abbildung gezeigt

Struktur der HDI-Leiterplatte

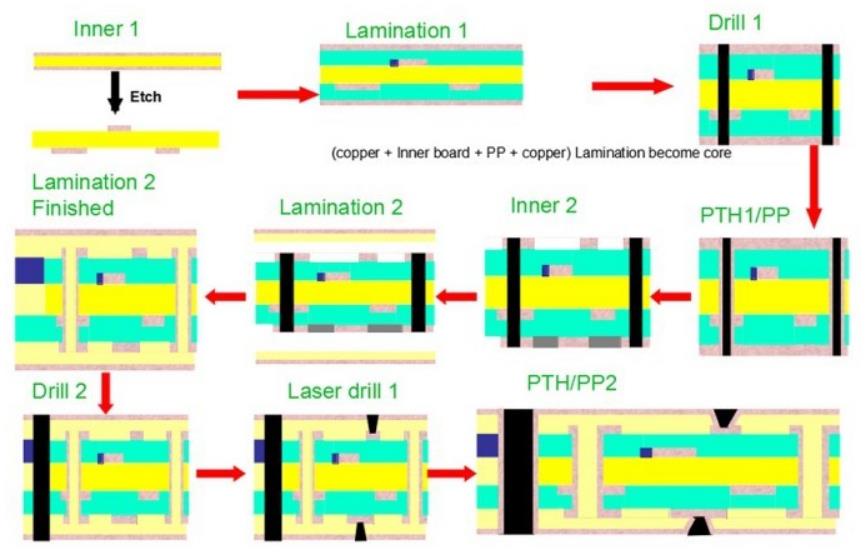

Blind Loch Herstellungsprozess von HDI PCB

1.Wenn das blinde Loch ohne Stapellöcher entworfen wird und die innere Schicht mit einer Kupferdicke von 17.1 mm abgeschlossen ist: Innenschicht-Mustern-Vorpressen-Laserbohren-Entkernen-Entkernen-Kupfer-Senken-Ganzplattenfüllung und Galvanisierung-Zuschnitt-Analyse-Innenschichtmuster-Ätzen-Innenschicht-AOI-Postprozess.

3. Wenn die innere Schicht mit einer Kupferdicke von 17.1 mm abgeschlossen wird, werden die inneren geschichteten Löcher und nicht gestapelten Löcher entworfen, und die blinden Löcher werden durch Füllen und Nivellieren hergestellt: innere Schichtmusterproduktion Bräunen und Pressen Bräunen Bräunen-Laserbohren und Entkernen

Aus der obigen Analyse kann ersichtlich werden, dass, wenn das blinde Loch der Innenschicht als gestapeltes Loch ausgelegt ist, um die Füllung des blinden Lochs sicherzustellen, ein größerer Füllparameter verwendet werden muss, um das tote Loch zu füllen, und dann sollte das Oberflächenkupfer auf die erforderliche Dicke reduziert werden. Daher wird in den oben genannten drei Prozessen die Dicke des Oberflächenkupfers entsprechend der Einstellung der Lochfüllparameter gesteuert. Derzeit umfassen die üblichen Lochfüllverfahren Harzsteckenloch und Galvanik-Lochfüllung. Das Harzsteckenloch wird mit Epoxidharz gefüllt, indem Kupfer an der Wand des Durchgangslochs plattiert wird, und schließlich Kupfer plattiert auf der Oberfläche des Harzes, der Effekt ist, dass das Loch eingeschaltet werden kann. Und es gibt keine Dellen auf der Oberfläche, die das Schweißen nicht beeinflussen. Galvanisieren füllt die Durchkontaktierungen direkt durch Galvanisieren, ohne Hohlräume, was gut zum Schweißen ist, aber hohe Prozessfähigkeiten erfordert.

Herstellungsprozess von HDI-Leiterplatten

HDI PCB Fertigungskapazität von iPCB

Anzahl der Schichten: 4-24 Schichten für die Massenproduktion, 36 Schichten für Proben

Minimaler Schaltungsbreitenabstand: Massenproduktion 2mil 10mm (0.05mm 10mm), Probe 1.5mil/1.5mil (0.035mm Anschlag 0.035mm)

iPCB ist ein professioneller HDI-Leiterplattenhersteller, wir verwenden normalerweise Galvanik, um Löcher zu füllen. Wenn Sie Fragen zu HDI-Leiterplatten haben, zögern Sie bitte nicht, iPCB zu kontaktieren.

|

Smart Phone Hauptplatine PCB |

HDI-Leiterplatte |

Herstellung von HDI-Leiterplatten |