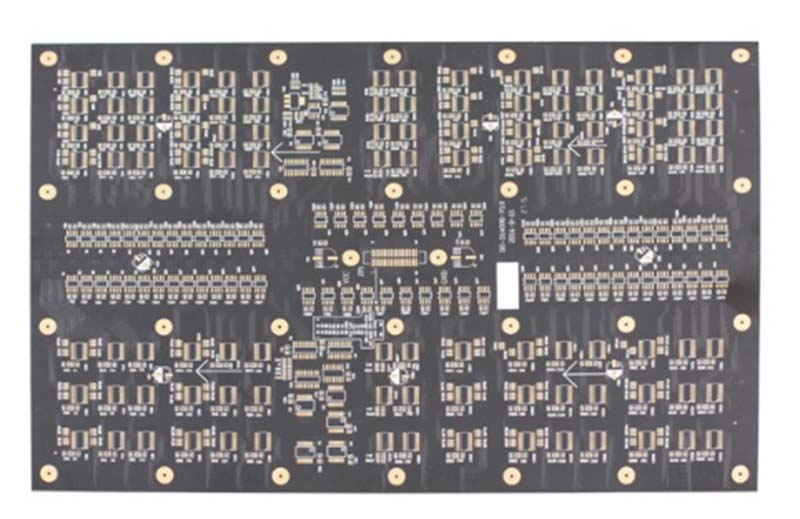

在工業中,銅箔厚度等於或大於105¼m(¥3 oz)的印刷電路板(PCB)稱為厚銅印刷電路板。 近年來,厚銅PCB的應用領域和需求迅速擴大,已成為市場發展前景良好的熱門PCB品種。

與傳統PCB相比,厚銅PCB的銅箔厚度顯著增加。 傳統PCB的銅箔厚度通常為幾十到幾百微米,如18μm、35μm等。厚的銅PCB要厚得多。 厚銅PCB具有更厚的銅箔,通常為3oz、4oz甚至更高。

這種厚度的新增使得厚銅PCB的效能與傳統PCB的效能非常不同。 首先,厚銅PCB具有更高的導電性,可以承載更高的電流,使其適用於大功率電子設備。 其次,厚銅PCB還具有更好的散熱效能,可以有效地散發工作過程中產生的熱量,保證電子設備的穩定運行。

絕大多數厚銅印刷電路板都是大電流基板,大電流基板主要用於兩個領域:電源模組(power modules)和汽車電子元件。 這種大電流基板的發展趨勢是承載更大的電流,需要耗散更大器件的熱量,用於基板的銅箔厚度越來越厚。 例如,將210μm厚的銅箔用於大電流基板已經變得司空見慣; 另一個例子是更換汽車、機器人和電源中使用的原始母線和線束。 基板導體層的厚度已達到400μm~ 2000¼m。

厚銅板噴墨印刷工藝科技

對於具有高載流能力和高耐壓要求的電源板和線圈板,銅厚度超過5oz的厚銅,由於線路銅表面高,傳統的幹膜和濕膜絲網印刷阻焊油墨需要絲網印刷和曝光顯影2-3次才能達到特定的油墨厚度,這是一個相對較長的過程。 對於5OZ及更厚的銅板,使用印刷和填縫+絲網印刷表面油可以節省生產工藝,提高效率,同時可以快速實現產品化。

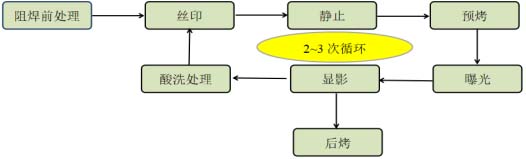

傳統的厚銅pcb阻焊印刷工藝是:

Soldermask預處理-阻焊印刷(使用80-150ml開放式油水油墨)-靜態2-3H-預烘烤-測試-曝光-顯影-測試-阻焊固化-阻焊預處理(不使用開放式研磨刷)-印刷(使用80ml開放式油水墨水)-靜態2H-預烘-測試-暴露-顯影-檢測-後固化

傳統工藝的缺點:

油墨起皺:由於銅片厚度過大,銅片與基板的落差過大,阻焊印刷銅片表面與基板的油墨位置會變厚,油墨過厚會導致油墨起皺。

“墨泡:墨太厚時,墨泡內的墨更難排出排出,預烘造成墨泡。

工藝時間長:靜態時間過長,靜態工藝容易導致油墨吸濕,可靠性不合格。

採用上述工藝後,解决了厚度為105mm或以上的銅印刷電路板順利批量生產的瓶頸,廢品率從1.2%降至0.3%,使厚度為105毫米或以上的銅制印刷電路板用於電力產品,並保證了通信、電力和航空航太領域。