過程中的問題分析 PCB預處理

PCB預處理過程極大地影響了製造過程的進度以及該過程的優缺點. 本文分析了人為因素可能導致的問題, 機器, 布料, 並在PCB預處理過程中達到更好的資料條件. 有效運行的目的.

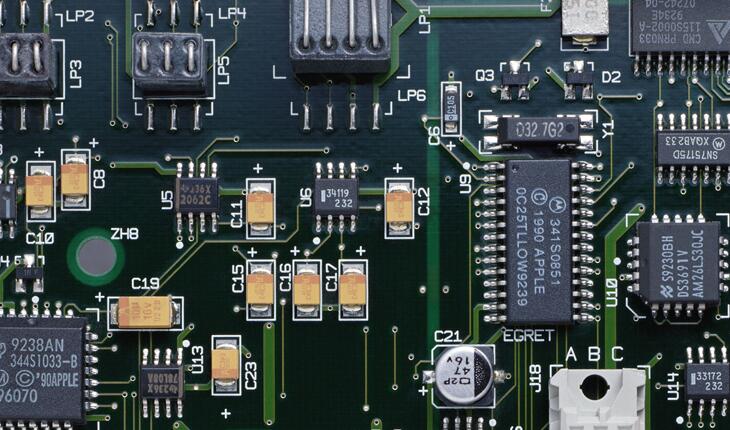

1 將使用預處理設備的過程, 如:內層預處理線, 電鍍銅預處理線, D/F, solder mask (solder mask) 等.

2 拿硬紙板 PCB焊料 mask (solder mask) pre-treatment line as an example (different depending on the manufacturer): Brush grinding * 2 groups -> water washing -> pickling -> water washing -> cold air knife -> drying section ->Solar disc rewinding->discharge rewinding.

3 通常使用帶刷輪#600和#800的金鋼刷, 這將影響電路板表面的粗糙度,進而影響油墨對銅表面的粘附力. 然而, 如果長時間使用刷輪, 如果產品未放置在左右兩側, 很容易產生狗骨頭, 這將導致電路板不均勻粗糙,甚至電路變形. 列印後, 銅表面與油墨有不同的色差., 囙此需要整個刷牙操作. 刷塗工作前, a brush mark test is required (for D/F, the water breaking test is required), 筆刷標記的寬度約為0.8~1.2毫米, 取決於產品. 這是有區別的. 刷牙後更新, 需要校正刷輪的水准, 需要定期添加潤滑油. 如果刷牙時水沒有煮沸, 或噴霧壓力太小,未形成扇形夾角, 銅粉容易生產. A. slight copper powder will cause a micro short circuit (closed line area) or unqualified high-voltage test during the finished product test. 身體和情緒.

預處理中可能出現的另一個問題是電路板表面的氧化, 這會導致板上出現氣泡或H後出現氣穴/A.

1. 預處理中的固水擋輥位置錯誤, 導致清洗段酸過多. 如果後續部分的清洗罐數量不足或注入的水量不足, 它會在電路板上造成酸殘留.

2. 洗滌段水質差或雜質也會導致异物粘附在銅表面.

3. 吸水輥是否乾燥或浸水, 它將無法有效帶走產品上的水分, 這會使板上的殘留水和孔中的殘留水過多, 隨後的氣刀此時將無法完全工作, 大多數引起的空化將以過孔一側的撕裂形式出現.

4. 放電時板溫度仍為, 木板將被堆放起來, 這會氧化電路板中的銅表面.

一般來說, PH檢測器可用於監測水的PH值, 並量測 PCB板 紅外線表面. 在放電和堆疊複卷板之間安裝太陽能盤捲繞裝置,以冷卻板, 需要規定吸水輥的潤濕性. 最好有兩套吸入輪進行交替清潔. 在日常操作之前,需要確認氣刀的角度, 應注意乾燥段的風道是否脫落或損壞.