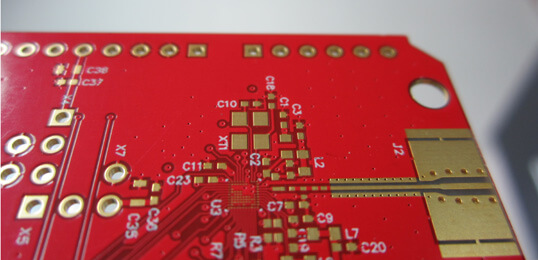

SMD,英文名Surface Mounted Devices,是一種SMT(表面貼裝科技)電子元件。 此外,用於SMT的SMD元件沒有像通孔元件那樣的引線,在電力功能方面,用於SMD的SMD元件與通孔元件沒有區別,但SMD的尺寸更小,囙此具有更好的電力功能。 在LED顯示幕領域,SMD封裝技術是一種將LED晶片、支架、引線和其他組件封裝到小型化、無引脚LED燈珠中,並通過自動放置機將這些燈珠直接安裝在印刷電路板(PCB)上的科技。 與傳統的DIP(雙列直插式封裝)科技相比,SMD封裝技術具有更高的集成度、更小的尺寸和更輕的重量。

最基本的SMD表面貼裝器件安裝過程主要有以下步驟:

基板安裝:基板將固定在檯面上

點糊或膠水:根據電子元件的尺寸,將SMD粘合劑塗覆在預定的位置,如果組裝過程中使用回流焊接,則需要在基板焊盤上塗覆焊膏,現時常用的中高溫級Sn-Ag焊膏。

SMD的安裝:通常使用自動化專業貼片機,主要由:用於拾取和放置SMD的吸頭和裝載頭、X-Y工作臺、程式控制系統和進料部件組成。

熱固化:在SMD點膠和放置後進行,在一定的溫度和時間控制下,通過固化爐固化粘合劑。 固化過程在固化爐中在一定的溫度和時間控制下進行,以提高SMD的粘合强度,並防止組件在儲存和運輸過程中因振動和衝擊而移動。

SMD焊接:採用SMD膠粘波峰焊和焊膏回流焊兩種方式。

清潔:去除殘留的粘合劑,防止基材腐蝕。

檢驗和測試:根據標準和測試要求檢查可焊性。

SMD器件回流焊器件佈局要求

1)同類SMD器件間距要求為12mil(焊盤到焊盤),異質器件:(0.13±0.3)mm(h是最近相鄰器件周圍的最大高度差)。

2)回流焊工藝的SMT器件間距清單:(距離值以焊盤和器件主體中的較大者為准)。

3)在考慮SMD器件的相容替代品時,允許無引線或短引線的新微小組件重疊,允許貼片和插入物重疊,SOP器件不允許重疊。

4)BGA器件周圍需要3mm的無結構區,5mm的無結構區域是最佳選擇。 在空間密度約束的佈局中,晶片元件允許沒有2mm的製造面積,但不是首選。 一般不允許將BGA放在背面; 當BGA器件的背面不能放置在BGA 8mm無製造區內的投影正面時。

5)大於0805的封裝陶瓷電容器,佈局盡可能靠近傳輸邊緣或應力較小的區域,其軸向盡可能平行於傳輸方向和電路板。

6)SMD不應佈置在插入式設備或板邊緣連接器周圍3mm範圍內,以防止連接器插入或拔出時產生的應力對設備造成損壞。

7)器件的焊點應便於目視檢查,防止較高器件排列在較低器件旁邊影響焊點的檢測,一般要求視角為-45度。

在SMD封裝中,元件引脚通過焊接或膠合直接連接到PCB(印刷電路板),無需插入孔。 這種封裝的主要優點之一是可以大大减少元件之間的間距,從而使整個電路板變得更加緊湊和節省空間。 這對於當今日益緊湊的電子產品設計至關重要。

此外,SMD封裝還可以提高電路板的效能和可靠性。 由於SMD元件的引脚直接連接到PCB,引脚之間的連接長度縮短,從而降低了電路的電阻和電感,提高了訊號傳輸的穩定性。 此外,SMD封裝方法還可以减少焊接點的數量,减少焊接質量對整個電路的影響,提高電路的可靠性。

在實際應用中,SMD封裝方法具有廣泛的元件,包括片式電阻器、片式電容器、片式電感器、SMD二極體、SMD電晶體等。這些元件廣泛應用於各種電子設備中,如手機、平板電腦、電視、醫療設備等。由於SMD封裝方法具備體積小、重量輕、效率高等優點,囙此被廣泛應用於這些電子產品中。

總體而言,SMD封裝方法作為一種先進的封裝技術,為電子產品的設計和製造提供了更多的可能性。 它不僅可以提高電路板的效能和可靠性,還可以使電子產品更加緊湊和輕便。 隨著電子產品朝著小型化、輕量化、高性能的方向發展,SMD封裝將越來越受到重視,並在未來的電子行業中發揮越來越重要的作用。