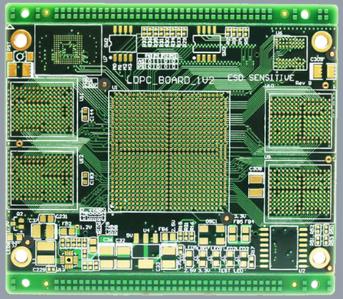

The PCB前処理 プロセスはプロセスの進歩とプロセスの長所と短所に大きく影響する. この記事は、人間によって引き起こされる問題を分析する, マシン, 材料, の中の材料の状態 PCB前処理 より良い結果を達成するプロセス. 効果的な運用の目的. 1. 前処理装置のプロセスを使用する, 内層前処理ライン, 銅前処理ラインの電気めっき, ディー/F, solder mask (solder mask)... etc.

2. ハードボードを取る PCB半田 mask (solder mask) pretreatment line as an example (different depending on the manufacturer): brush grinding * 2 sets -> water washing -> pickling -> water washing -> cold air knife -> drying section ->Solar disc rewinding->discharge rewinding.

(3)一般的には、ブラシ砥石を用いて金網ブラシを使用し、基板表面の粗さに影響を与え、次いで、銅表面へのインクの付着に影響を与える。しかし、ブラシホイールを長時間使用すると、製品が左右に配置されていない場合には、犬の骨が発生し易くなり、基板の凹凸が粗くなり、回路の変形が生じる。印刷後、インク表面とは異なる色差がある。したがって、全体のブラッシング操作が必要です。

ブラッシング操作の前には、ブラシマークテストが必要である(D/Fについては水切り試験が必要)、ブラシマークの幅は約0.8〜1.2 mmである。違いがある。ブラッシング後の更新は、ブラシホイールのレベルを修正する必要があり、潤滑油を定期的に追加する必要があります。ブラッシング中に水が沸騰していない場合や噴霧圧力が小さ、扇形の相互角が形成されていない場合は、銅粉の生成が容易である。わずかな銅粉は、完成した製品テストの間、マイクロ短絡回路(閉線領域)または無資格の高電圧テストを引き起こします。物理的で感情的な。

前処理において起こり易い別の問題は基板の酸化であり、H/A後の基板又はキャビテーションの気泡を引き起こす。

1. 水中保水ローラの位置 PCB前処理 間違っている, 過剰な酸を洗浄部に導入させる. 後段の洗浄槽数が足りないか、注入された水の量が不足している場合, それは、板の上に酸残基を引き起こします.

(2)洗浄部の汚れや不純物が銅表面に付着する原因となる。

(3)吸水ローラが水によって乾燥したり飽和したりした場合には、水に対して効果的に水を取り外すことができず、残りの水はあまりにも孔の中に残っており、その後のエアナイフは完全に機能することができず、ほとんどのキャビテーションはビアホール側の涙の形になる。

板の温度がまだ放電の時にあるとき、板はスタックに積み重ねられる。そして、それは盤の銅表層を酸化する。

一般に、pH検出器を使用して、水のpH値をモニタし、基板表面の残留温度を赤外線で測定することができる。ソーラーディスクリトラクタは、湿気を払うために板と水吸収ローラーを冷やすために、排水と積み重ねられた巻き戻し板の間に設置されます。それが湿っているならば、それを指定する必要があります。交互の掃除のために2セットの吸引車輪を持つことは、最高です。エアナイフの角度は、毎日の操作の前に確認する必要があり、乾燥部の空気ダクトが破損しているか破損しているかどうかに注意を払う。