30分鐘內提供回复,1小時工程響應,24小時技術支持,節省客戶等待時間,從各個方面縮短產品開發和生產週期,節省產品上市時間,為您的產品快速佔領市場。

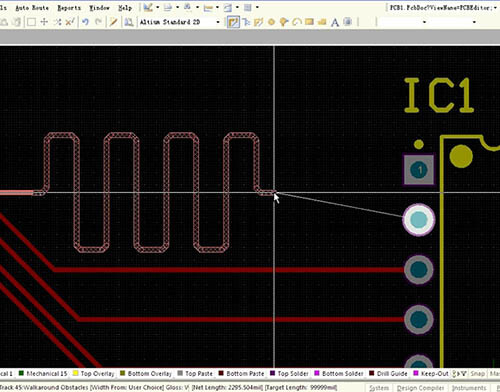

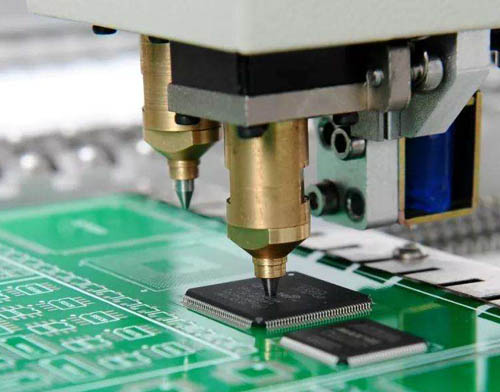

十多年的發展,我們逐年增長,技術和產能不斷增加。 PCB技術從標準PCB到RF電路、微波電路板、多層PCB、剛柔結合PCB、HDI PCB、IC基板、IC測試板、PCBA組裝。

合作夥伴的支持和信任是我們前進的動力。 我們正在尋找與客戶共贏的業務。 在我們的公司文化中沒有小客戶或大客戶。 始終竭盡全力提供優質服務是我們的目標。

廣泛的PCB材料供應商選擇,如Isola、Panasonic、TUC、ITEQ、Shengyi、KB、Rogers、Arlon、Taconic、Doosan、Mitsubishi Gas、DuPont等。

庫存材料:FR408、370HR、TU872、RO4350B、RO4003C、RT5880、RO3010、RO3003、RF35、TLY-5、Megtron4、Megtron6、S1000-2、IT180、F4BM PCB原型材料。

支持FR-4 PCB、多層電路板、HDI PCB、陶瓷PCB、PTFE印刷電路板、混合電路、Teflon PCB、RF PCB、Rogers PCB。 先進的PCB ERP跟踪管理系統,交貨時間領先行業,PCB準時交貨率95%以上。

嚴格的質量控制體系保證我們成為中國最有經驗的印刷電路板製造商之一,已有十多年的歷史。 iPCB PCB廠專業製作PCB樣機,可根據客戶要求選擇IPC Class III標準。

2025-02-27

2021-12-13

2023-02-24