變形 印刷電路板板 需要從資料等幾個方面進行研究, 結構, 圖案分佈, 加工工藝流程, 等. 本文將分析和解釋可能出現的各種原因和改進方法.

上不均勻的銅表面積 電路板 會加劇電路板的彎曲和翹曲.

通常地, 大面積銅箔設計在 電路板 用於接地. 有時在Vcc層上還設計了大面積的銅箔. 當這些大面積銅箔不能均勻分佈在同一個 電路板 安裝時, 它會導致不均勻的吸熱和散熱. 當然, 這個 電路板 也將擴展和收縮. 如果膨脹和收縮不能同時進行, 它會導致不同的應力和變形. 此時, 如果電路板的溫度已達到Tg值的上限, 董事會將開始軟化, 造成永久變形.

電路板上每層的連接點(過孔、過孔)將限制電路板的膨脹和收縮

今天的電路板大多是多層板,層之間有鉚釘狀的連接點(過孔)。 連接點分為通孔、盲孔和埋孔。 如果有連接點,電路板將受到限制。 膨脹和收縮的影響也會間接導致板材彎曲和翹曲。

的重量 電路板 itself will cause the board to dent and deform

通常,回流焊爐使用鏈條在回流焊爐中向前驅動電路板,即電路板的兩側用作支撐整個電路板的支點。 如果板上有較重的零件,或板的尺寸過大,由於種子的數量,板的中間會出現凹陷,導致板彎曲。

V形切口和連接條的深度將影響拼圖的變形

基本上,V形切口是破壞電路板結構的罪魁禍首,因為V形切口在原來的大板中切割凹槽,所以V形切口容易變形。

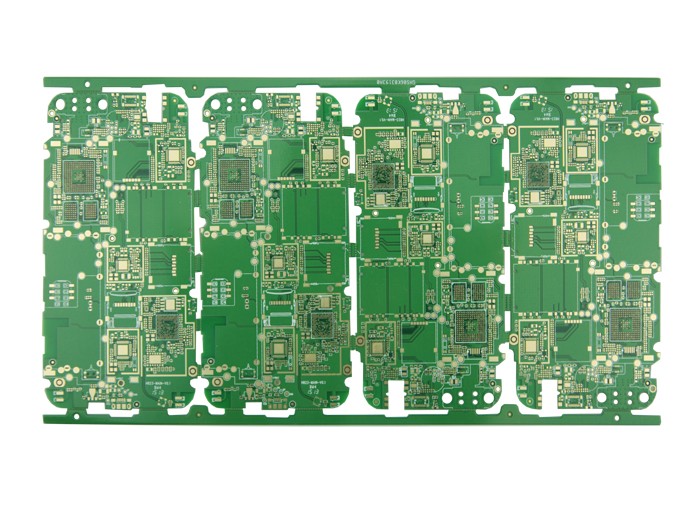

2.1衝壓資料、結構和圖形對板材變形的影響分析

印刷電路板板由芯板、預浸料和外部銅箔壓制而成。 當芯板和銅箔壓在一起時,它們會受熱變形。 變形量取決於兩種資料的熱膨脹係數(CTE)。

銅箔的熱膨脹係數(CTE)約為

普通FR-4基板在Tg點的Z方向CTE為;

TG點以上為(250~350)X10-6,由於存在玻璃布,X方向CTE通常與銅箔相似。

關於TG點的注釋:

當高Tg印製板的溫度上升到一定區域時,基板將從“玻璃態”變為“橡膠態”。 此時的溫度稱為電路板的玻璃化轉變溫度(Tg)。 也就是說,Tg是基材保持剛性的最高溫度(攝氏度)。 也就是說,普通印刷電路板基板資料在高溫下不僅會產生軟化、變形、熔化等現象,而且力學和電學效能也會急劇下降。

一般來說,電路板的Tg在130度以上,高Tg一般大於170度,中Tg大約大於150度。

通常,Tg為170攝氏度的印刷電路板印製板被稱為高Tg印製板。

隨著基板Tg的新增,印製板的耐熱性、防潮性、耐化學性、穩定性等特性將得到改善和提高。 TG值越高,電路板的耐溫性越好。 特別是在無鉛工藝中,高Tg應用更為普遍。

高Tg表示高耐熱性. 隨著電子工業的快速發展, 尤其是以電腦為代表的電子產品, 高功能性和高多層膜的發展要求 印刷電路板 基材作為重要保證. 以SMT和CMT為代表的高密度安裝科技的出現和發展 PCBA more and more inseparable from the support of high heat resistance of substrates in terms of small aperture, 精細佈線, 和變薄.

因此, 普通FR-4和高Tg FR-4的區別在於機械強度, 尺寸穩定性, 粘附, 吸水率, 以及資料在熱狀態下的熱分解, 尤其是在吸濕後加熱時. 不同條件下存在差异,例如熱膨脹, 高Tg產品明顯優於普通產品 印刷電路板基板資料.

其中, 由於圖案分佈與芯板厚度或資料特性之間的差异,具有內層圖案的芯板的膨脹不同. 當圖案分佈與芯板厚度或資料特性不同時, 這將是不同的. 將變形. 當 印刷電路板層壓結構 has asymmetry or uneven pattern distribution, 不同覈心板的CTE將有很大差异, 在層壓過程中導致變形. 變形機制可以用以下原理來解釋.

假設有兩塊CTE差异很大的芯板被預浸料壓在一起,其中芯板的CTE為1.5x10-5/攝氏度,芯板的長度均為1000毫米。 在壓制過程中,用作粘合片的預浸料將通過軟化、流動和圖形填充以及固化3個階段將兩塊芯板粘合在一起。

研究了普通FR-4樹脂在不同升溫速率下的動態附著力曲線。 通常,資料從大約90°C開始流動,當達到TG點以上時,資料發生交聯並固化。 預浸料在固化前處於自由狀態。 此時,芯板和銅箔加熱後處於自由膨脹狀態,其變形可通過各自的CTE和溫度變化獲得。

類比壓制條件,溫度從30°C上升到180°C,

此時,兩個芯板的變形分別為

–³LA=(180攝氏度~ 30攝氏度)x1.5x10-5m/攝氏度x1000毫米=2.25mm

-LB=(180攝氏度~ 30攝氏度)X2.5X10-5M/攝氏度x1000mm=3.75mm

此時,由於半固化仍處於自由狀態,囙此兩個芯板長而短,互不干擾,尚未變形。

在壓制過程中,它將在高溫下保持一段時間,直到半固化完全固化。 此時,樹脂變成固化狀態,無法自由流動。 兩個芯板組合在一起。 當溫度下降時,如果沒有層間樹脂粘合,芯板將恢復到原來的長度而不變形,但事實上,兩塊芯板已在高溫下由固化樹脂粘合,在冷卻過程中不會隨意收縮。 A芯板應收縮3.75mm。 當收縮率大於2.25mm時,會受到A芯板的阻礙。 為了實現兩塊芯板之間的力平衡,B芯板不能收縮到3.75mm,而A芯板收縮超過2.25mm,囙此整個板都指向B芯,板的方向是扭曲的。

根據以上分析, 可以看出,層壓結構和資料類型 印刷電路板板 have been distributed uniformly, 直接影響不同芯板和銅箔之間的CTE差异. 層壓過程中膨脹和收縮的差异將通過預浸料的固體膜. 該工藝得以保留,並且 印刷電路板板 is finally formed.

2.2施工期間造成的變形 印刷電路板加工

印刷電路板板加工變形的原因非常複雜,可分為兩種應力:熱應力和機械應力。 其中,熱應力主要在壓制過程中產生,機械應力主要在板材的堆放、搬運和烘烤過程中產生。 以下是按流程順序進行的簡要討論。

來料覆銅板:覆銅板均為雙面,結構對稱,無圖形。 銅箔和玻璃布的熱膨脹係數幾乎相同,囙此在壓制過程中幾乎不會因熱膨脹係數的不同而產生變形。 然而,覆銅板壓力機的尺寸很大,熱板不同區域的溫度差异會導致壓力機在不同區域的樹脂固化速度和程度略有差异。 同時,不同升溫速率下的動態粘度也有很大差异,囙此也會因固化過程的不同而產生局部應力。 一般來說,這種應力在壓制後會保持平衡,但在以後的加工過程中會逐漸釋放和變形。

按下:The 印刷電路板 衝壓過程是產生熱應力的主要過程. 由不同資料或結構引起的變形如前一節的分析所示. 類似於覆銅板的壓制, 固化過程中的差异也會引起局部應力. 印刷電路板板 have more thermal stress than copper clad laminates due to thicker thickness, 多樣化格局分佈, 和更多預浸料. 中的應力 印刷電路板板 is released during subsequent drilling, 形狀, 或燒烤過程, 導致電路板變形.

阻焊板烘烤工藝, 角色, 等.:因為在固化時,阻焊油墨不能堆疊在彼此的頂部, 印刷電路板板 will be placed in a rack for curing. 焊接掩模溫度約為150°C, 剛好超過中低Tg資料的Tg點, Tg點以上的樹脂具有很高的彈性, 板材在自重或烘箱大風的作用下容易變形.

熱風焊料整平:錫爐溫度為225℃~265℃,普通板熱風焊料整平時間為3S-6S。 熱風溫度為280攝氏度~300攝氏度。 焊料找平後,將板從室溫放入錫爐,出爐後兩分鐘內進行常溫後處理水洗。 整個熱風焊料流平過程是一個突然加熱和冷卻的過程。 由於電路板的資料不同,結構不均勻,在冷卻和加熱過程中不可避免地會出現熱應力,導致微觀應變和整體變形及翹曲區域。

存儲:存儲 印刷電路板板 at the stage of semi-finished products is generally firmly inserted in the shelf, 貨架鬆緊度調整不當, 或者在儲存過程中堆放板材會導致板材的機械變形. 尤其是2以下的薄板.0mm, 影響更為嚴重.

除了上述因素外,還有許多因素影響印刷電路板變形。