電路板的原名來自英文印刷電路板,而中文翻譯為“Printed circuit board”。 有些人也稱之為PWB(印刷線路板)。 顧名思義,該產品是通過印刷科技製成的電路產品。 他在20世紀40年代之前取代了電力產品的銅線配送方式,這加速了大規模生產複製,减少了產品數量,新增了便利性,降低了單價。

最先進的電路板是將金屬熔化以覆蓋絕緣板的表面,從而形成所需的電路。 1936年後,生產方法已轉向使用耐腐蝕油墨選擇覆蓋有金屬的絕緣基板區域,並通過蝕刻去除不必要的區域。 這種方法被稱為(減法)。

PCB板科技的演變:從工藝美術到印刷科技再到電子電路的構建,始於1913年之前的一系列轉變,當時Berry首次將减成法應用於電加熱器的生產,並描述了“加熱”條,這可以被視為柔性電路板的原型。 事實上,早在1903年貝裡之前,漢森就開始探索不同的方法來緊湊地排列大量的導線,以解决電話交換機佈線混亂的問題。 所有這些設計都使用了電線和各種絕緣材料,如紙、杜仲膠和纖維素。 值得注意的是,漢森在他的專利中提到,他通過“電沉積或機械沉積”製造導體,例如在合適的介質中直接在絕緣層上繪製粉末金屬線。回顧這項專利,很容易看到許多現代電路概念的開端,包括雙面通孔電路、多層電路、高密度電路,以及與金的電路板生產方法不同的另一種添加工藝。

1915年,Chisholm致力於改進平版印刷版的制造技術,通過電沉積銅,然後沉積鎳,以獲得均勻、更靈活和更有彈性的表面。 為了給金屬沉積提供足够的表面,他使用了揮發性溶劑、細金屬粉末和多孔基材,這些可以被視為導電漿料和油墨的前體。

接下來,查爾斯·杜卡斯成為了一比特重要的發明家。 他1925年的專利至少在其他五項專利中被引用(包括Eisler,1948年;McLarn,1947年;Nieter,1955a,b;Rubin,1948年),所有這些專利都基於杜卡斯方法的不同變體。杜卡斯致力於尋找生產導體的替代方法,以避免纏繞單股線。 為此,他使用各種方法在絕緣材料上製作金屬化圖案,隨後鍍上包含金屬化電路的面板,以沉積所需數量的金屬。 面板的製造管道多種多樣,包括但不限於:

使用車床在基材上暴露所需設計的金屬部分,基材由塗有非導電層的導電資料組成。

使用導電漿料將影像轉印到空白面板上。

在低熔點物質(如蠟)中列印影像,然後用導電資料塗覆。

導電漿料和任意印刷科技用於創建所需的影像。

此外,Charles Ducas提到了可以在絕緣基板兩側製造的導體,並描述了一種將每層導體通過孔延伸到另一側以進行層間連接的方法,這暗示了多層電路的概念,但發明人沒有對此進行進一步闡述。

1960年以後,答錄機、磁帶答錄機、錄影機等產品市場相繼採用雙面通孔電路板製造技術,囙此耐熱、尺寸穩定的環氧樹脂基板被廣泛使用,至今仍是電路板生產的主要樹脂。

隨著電晶體科技的發展,電子產品正朝著更高密度的結構發展。 電子組裝是一種一對一的組合結構。 當然,當電子元件的密度新增時,元件的載體電路板也需要增加連接密度,這逐漸形成了當今高密度電路板的設計趨勢。

儘管自1967年以來,積層電路板的概念相繼出現在產品中,但直到1990年IBM發佈SLC科技,微通孔科技才逐漸成熟和實用。 在此之前,如果不使用電路板的全板通孔,設計者將使用多種壓制方法來獲得更高的佈線密度。 由於資料的快速發展,光敏和非光敏絕緣材料相繼上市,微孔科技逐漸成為高密度電路板的主要設計結構,出現在許多移動電子產品中。

在電路層之間的連接中,除了電鍍,使用導電膏科技製作連接器也相繼出現。 更為人所知的是松下發佈的ALIVH方法和東芝發佈的B2it方法。 這些科技被應用於電路板。 進入高密度時代(高密度互連HDI)。

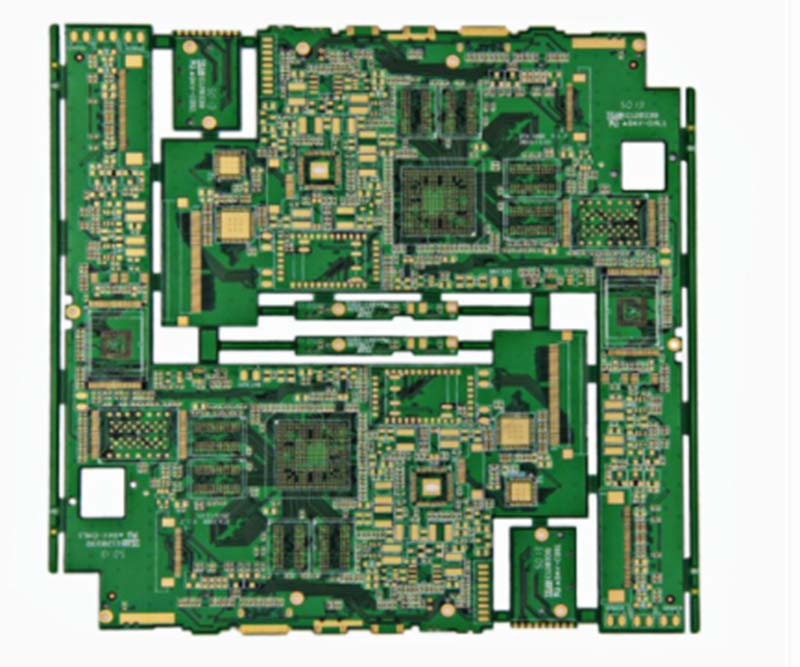

印刷電路板(PCB)作為電子元件和中繼傳輸介質之間的橋樑,同時承載著支撐的作用,被譽為“電子產品的基石”。 PCB制造技術質量不僅直接關係到電子產品的可靠性,而且深刻影響著不同晶片之間訊號傳輸的準確性,囙此,PCB產業的發展水准在一定程度上反映了一個國家或地區資訊技術產業的科技實力。 PCB科技的進步與集成電路產業的發展密切相關,電晶體科技的快速進步促進了PCB產業的科技實力。 PCB產業的發展水准在一定程度上反映了一個國家或地區資訊技術產業的科技實力。 PCB科技的進步與集成電路產業的發展密切相關,電晶體科技的快速進步推動了PCB產業科技的不斷演進和日益成熟。 自1936年PCB首次應用於無線電以來,近百年來,PCB科技經歷了從單面板、雙面板到多面板,從插入科技到表面貼裝科技(SMT),再到球栅陣列封裝(BGA)的巨大變革。 在PCB加工領域,圖形製作、雷射鑽孔、表面塗層和測試工藝取得了新的進展,盲孔、埋孔和分層法等科技得到了越來越廣泛的應用,而高密度和高性能已成為PCB科技發展的主要趨勢。

PCB板產業鏈的上游環節涵蓋了各種原材料,如覆銅板(CCL)、半固化板、銅箔、銅球、金鹽、幹膜和油墨等。; 中游是PCB製造的生產; 下游廣泛應用於通信、消費電子、汽車電子、工業控制、醫療、航空航太、國防和電晶體封裝等領域。 在PCB的運營成本中,原材料成本占比很高,通常約為60%,其中覆銅板的成本占比最大,為30%,其重要性不言而喻,緊隨其後的是銅箔(9%)、銅球(6%)和油墨(3%)等。作為PCB製造的覈心資料,覆銅板的生產主要依賴於三種主要原材料:銅箔、樹脂和玻璃纖維布,它們分別負責PCB的導電、絕緣和支撐功能,其中銅箔占42%,樹脂占26%,玻璃纖維布占19%。