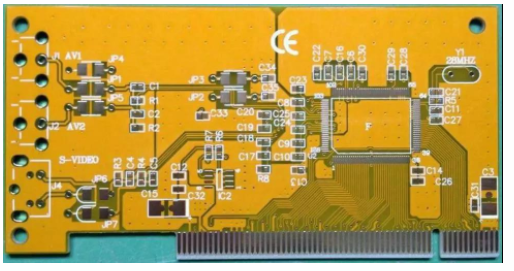

Wenn Leiterplatten Reflow-Löten unterzogen werden, sind die meisten von ihnen anfällig für das Biegen und Verformen der Leiterplatte. Wenn es ernst ist, kann es sogar zu Komponenten wie Leerlöten und Grabsteinen kommen. Wie kann man es überwinden?

Die Gefahren von Leiterplatte Verformung

Wenn die Leiterplatte in der automatisierten Oberflächenmontagelinie nicht flach ist, verursacht dies eine ungenaue Positionierung, Komponenten können nicht in die Löcher und Oberflächenmontagepads der Platine eingeführt oder montiert werden, und sogar die automatische Einfügemaschine wird beschädigt. Die Leiterplatte, auf der die Komponenten installiert sind, wird nach dem Löten gebogen, und die Komponentenfüße sind schwer sauber zu schneiden. Die Platine kann nicht im Gehäuse oder in der Buchse innerhalb der Maschine installiert werden, so dass es für die Leiterplattenfabrik auch sehr ärgerlich ist, dass die Platine verwirrt wird. Die aktuelle Oberflächenmontagetechnologie entwickelt sich in Richtung hoher Präzision, hoher Geschwindigkeit und Intelligenz, was höhere Ebenheitsanforderungen für Leiterplatten mit verschiedenen Komponenten stellt.

Die Leiterplatte besteht aus Kupferfolie, Harz, Glasgewebe und anderen Materialien, und die physikalischen und chemischen Eigenschaften jedes Materials sind unterschiedlich. Nach dem Zusammendrücken treten zwangsläufig thermische Spannungen auf und verursachen Verformungen. Gleichzeitig durchläuft es im PCB-Verarbeitungsprozess verschiedene Prozesse wie Hochtemperatur, mechanisches Schneiden, Nassbehandlung usw., die auch einen wichtigen Einfluss auf die Verformung der Platine haben. Kurz gesagt, die Gründe für die Verformung der Leiterplatte können komplex und vielfältig sein. Wie man die Materialeigenschaften reduziert oder beseitigt Verzerrungen oder Verformungen, die durch die Verarbeitung verursacht werden, sind zu einem der kompliziertesten Probleme geworden, mit denen Leiterplattenhersteller konfrontiert sind.

Analyse der Verformungsursachen

Die Verformung der Leiterplatte muss unter verschiedenen Aspekten wie Material, Struktur, Musterverteilung, Verarbeitungsprozess usw. untersucht werden. In diesem Artikel werden verschiedene Gründe und Verbesserungsmethoden analysiert und erläutert, die auftreten können.

Die ungleichmäßige Kupferoberfläche auf der Platine verschlechtert das Biegen und Verformen der Platine.

Die Verbindungspunkte (Durchkontaktierungen, Durchkontaktierungen) jeder Schicht auf der Leiterplatte begrenzen die Ausdehnung und Kontraktion der Leiterplatte.

Heutige Leiterplatten sind meist mehrschichtige Leiterplatten, und es werden nietartige Verbindungspunkte (Vias) zwischen den Schichten geben. Die Verbindungspunkte sind in Durchgangslöcher, Sacklöcher und vergrabene Löcher unterteilt. Wo es Verbindungspunkte gibt, wird das Board eingeschränkt. Der Effekt der Ausdehnung und Kontraktion verursacht auch indirekt Plattenbiegen und Plattenverzug.

Das Gewicht der Leiterplatte selbst verursacht eine Delle und Verformung der Leiterplatte.

Im Allgemeinen verwendet der Reflow-Ofen eine Kette, um die Leiterplatte im Reflow-Ofen vorwärts zu treiben, das heißt, die beiden Seiten der Platine werden als Drehpunkte verwendet, um die gesamte Platine aufzustützen. Wenn sich schwere Teile auf dem Board befinden oder die Größe des Boards zu groß ist

Wenn es groß ist, zeigt es das Phänomen der Depression in der Mitte aufgrund seiner eigenen Samenmenge, wodurch die Platte biegt.

Die Tiefe des V-Cuts und des Verbindungsstreifens beeinflusst die Verformung der Stichsäge.

Grundsätzlich ist V-Cut der Schuldige, der die Struktur der Platte zerstört, weil V-Cut Nuten in der ursprünglichen großen Platte schneidet, so dass der V-Cut anfällig für Verformungen ist.

Wie man die Verformung der Leiterplatte verbessert

Analyse des Einflusses von Presswerkstoffen, Strukturen und Grafiken auf die Blechverformung

Die Leiterplatte wird durch Drücken der Kernplatte, des Prepregs und der äußeren Kupferfolie gebildet. Die Kernplatte und die Kupferfolie werden erhitzt und verformt, wenn sie zusammengedrückt werden. Die Höhe der Verformung hängt von:

Der Wärmeausdehnungskoeffizient (CTE) von Kupferfolie und der Wärmeausdehnungskoeffizient (CTE) gängiger FR-4-Substrate.

Über dem TG-Punkt ist (250~350)X10-6, und die X-Richtung CTE ist im Allgemeinen der Kupferfolie wegen des Vorhandenseins von Glasgewebe ähnlich.

Wie man die Verformung der Leiterplatte verbessert

Angenommen, es gibt zwei Kernplatten mit einem großen Unterschied in CTE, die durch ein Prepreg zusammengepresst werden, wobei die CTE der A-Kernplatte 1,5x10-5/ Grad Celsius beträgt und die Länge der Kernplatte beide 1000 mm beträgt. Im Pressvorgang wird das Prepreg, das als Klebeblatt verwendet wird, die beiden Kernplatten durch drei Stufen der Erweichung miteinander verbinden. Fließen und Füllen mit Grafiken und Aushärten.

Ob die laminierte Struktur, der Materialtyp und die Musterverteilung der Leiterplatte einheitlich sind, beeinflussen direkt den Unterschied in CTE zwischen verschiedenen Kernplatinen und Kupferfolien. Der Unterschied in Ausdehnung und Kontraktion während des Laminierungsprozesses wird durch den Erstarrungsprozess des Prepregs beibehalten. Schließlich wird die Verformung der Leiterplatte gebildet.

Deformation verursacht während PCB-Verarbeitung

Der Grund für die Verformung der Leiterplattenbearbeitung ist sehr kompliziert und kann in zwei Arten von Spannung unterteilt werden: thermische Spannung und mechanische Spannung. Unter ihnen wird die thermische Spannung hauptsächlich während des Pressvorgangs erzeugt, und die mechanische Spannung wird hauptsächlich beim Stapeln, Handling und Backen der Platten erzeugt. Es folgt eine kurze Diskussion in der Reihenfolge des Prozesses.

Eingehende kupferplattierte Laminate: Die kupferplattierten Laminate sind alle doppelseitig, mit symmetrischer Struktur und ohne Grafiken. Die CTE von Kupferfolie und Glasgewebe ist fast gleich, so dass es fast keine Verformung gibt, die durch den Unterschied in CTE während des Pressvorgangs verursacht wird. Die Größe der kupferplattierten Laminatpresse ist jedoch groß, und der Temperaturunterschied in verschiedenen Bereichen der Heizplatte verursacht während des Pressvorgangs leichte Unterschiede in der Harzhärtegeschwindigkeit und -grad in verschiedenen Bereichen. Gleichzeitig ist die dynamische Viskosität bei verschiedenen Heizraten auch ziemlich unterschiedlich, so dass es aufgrund von Unterschieden im Aushärtungsprozess auch lokale Spannung erzeugt. Im Allgemeinen hält diese Art von Spannung das Gleichgewicht nach dem Pressen aufrecht, löst sich aber allmählich und verformt sich während der zukünftigen Verarbeitung.

Pressen: Das PCB-Pressen ist der Hauptprozess, der thermische Spannung erzeugt. Die Verformung durch unterschiedliche Materialien oder Strukturen wird in der Analyse im vorherigen Abschnitt dargestellt. Ähnlich wie beim Pressen von kupferplattierten Laminaten treten auch lokale Spannungen auf, die durch Unterschiede im Aushärtungsprozess verursacht werden. Leiterplatten haben aufgrund der dickeren Dicke, der vielfältigen Musterverteilung und mehr Prepregs eine höhere thermische Belastung als kupferplattierte Laminate. Die Spannung in der Leiterplatte wird während nachfolgender Bohr-, Form- oder Grillprozesse freigesetzt, wodurch sich die Leiterplatte verformt.

Backvorgang von Lötmaske, Zeichen usw.: Da Lötmaskenfarben beim Aushärten nicht aufeinander gestapelt werden können, werden Leiterplatten zum Aushärten in ein Rack gelegt. Die Lötmaskentemperatur beträgt etwa 150°C, die gerade den Tg-Punkt von mittleren und niedrigen Tg-Materialien überschreitet, Tg Das Harz über dem Punkt ist hochelastisch, und die Platte wird leicht unter der Einwirkung seines eigenen Gewichts oder des starken Windes des Ofens verformt.

Heißluft-Lot-Nivellierung: Die Temperatur des Zinnofens ist 225 Grad Celsius~265 Grad Celsius, und die Zeit ist 3S-6S, wenn das gewöhnliche Brett-Heißluft-Lot nivelliert wird. Die heiße Lufttemperatur ist 280 Grad Celsius~300 Grad Celsius. Wenn das Lot nivelliert wird, wird die Platte von Raumtemperatur in den Zinnofen gelegt, und die Nachbehandlungswasserwäsche bei Raumtemperatur wird innerhalb von zwei Minuten nach dem Verlassen des Ofens durchgeführt. Der gesamte Heißluft-Lötprozess ist ein plötzlicher Aufheiz- und Abkühlprozess. Aufgrund der verschiedenen Materialien der Leiterplatte und der ungleichmäßigen Struktur tritt während des Kühl- und Heizprozesses unweigerlich thermische Spannung auf, die zu mikroskopischer Dehnung und Gesamtverformung und Verzug führt.

Lagerung: Die Lagerung von Leiterplatten bei Halbzeugen wird in der Regel fest in das Regal eingelegt, und die Dichtigkeit des Regals ist nicht richtig eingestellt, or the stacking of the boards during the storage process will cause mechanical Verformung of the boards. Speziell für dünne Platten unter 2.0mm, die Auswirkungen sind gravierender.