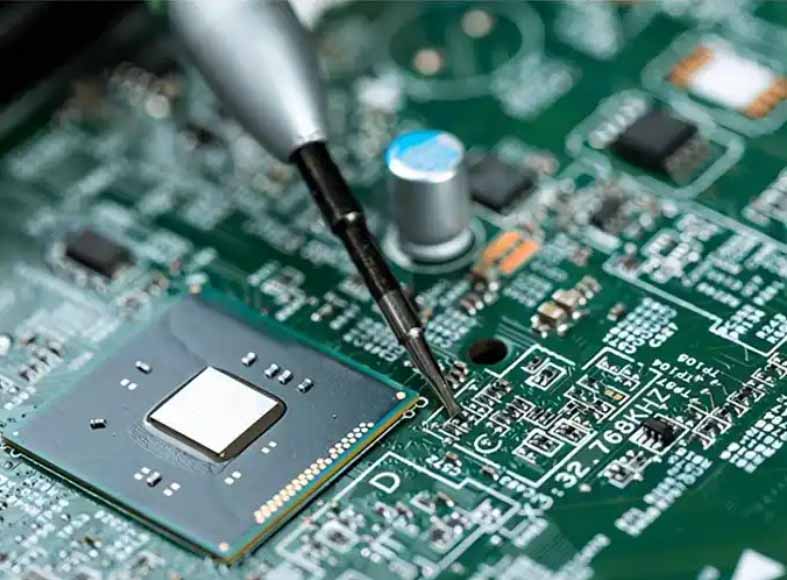

Ниже приводится описание процесса замены SMD-деталей на паяльную пасту для сквозных отверстий (Paste-In-Hole) в PCBA.

Was sind die Unterschiede und Auswirkungen der Änderung von SMD-Teilen auf Paste-In-Hole-Prozess?

Damals tauchten sofort drei Zeilen auf, aber ob es dir gefällt oder nicht, du musst anfangen, über diese Frage nachzudenken. Später erfuhr ich, dass es eine Möglichkeit war, zu verhindern, dass der Stecker von einem unhöflichen Kunden beschädigt wird.

PIH (Paste-in-Hole) wird manchmal PIP (Pin-In-Paste) genannt.

Das erste, was in den Sinn kommt, ist, dass die traditionellen Plug-in-Teile des PIH-Prozesses den SMT-Hochtemperatur-Reflow-Prozess durchlaufen müssen, so dass das Bauteildesign die folgenden Spezifikationen erfüllen muss, andernfalls sind die Gewinne den Verlust nicht wert:

1.Es ist besser, Bandspulenverpackung für PIH-Teile zu haben, so dass SMT-Maschinen für Platzierung/Druck verwendet werden können, und mindestens ein hartes Fach verwendet werden muss.

2.Das Material von PIH-Teilen muss in der Lage sein, der hohen Temperatur des SMT-Reflow standzuhalten.

Allgemein, PIH-Teile müssen auf der zweiten Seite des Ofens platziert werden. Wenn es nur einmal verwendet wird, Der aktuelle bleifreie Prozess muss am besten mindestens 260Ë°C länger als zehn Sekunden standhalten. .

3.Die Schweißfüße von PIH-Teilen dürfen keine Knick- und Tight Fit-Designs haben, Andernfalls werden die Teile schwer mit der Maschine auf das Brett zu setzen sein. Wenn Sie widerwillig manuelle Operationen verwenden, um solche Teile zu setzen, Es kann dazu führen, dass die Leiterplatte vibriert, weil die Leiterplatte überspannt werden muss, um die Teile einzuführen, und schließlich verursachen die Teile, die auf die Leiterplatte to be offset or fall.

Was sind die Unterschiede und Auswirkungen der Änderung von SMD-Teilen auf Paste-In-Hole-Prozess?

4.PIH-Teile müssen mit einer flachen Oberfläche auf der Oberseite des Teils entworfen werden, damit die Saugdüse von SMT saugen kann, und ein Stück Hochtemperaturband, das Luftaustritt verhindert, kann auch darauf geklebt werden.

5.An der Kreuzung der Lötfüße der PIH-Teile und der Leiterplatte sollte ein Spalt/Abstand von mehr als 0.2mm reserviert werden, um das Auftreten von Siphon-Phänomen zu verhindern, das Überlaufen von Zinn verursacht und unsichere Zinnperlen erzeugt, die Produktfunktionen beeinflussen.

6.Die Höhe der Lötfüße von PIH-Teilen wird empfohlen, um die Dicke der Leiterplatte um 0.3ï½1.0mm zu überschreiten. Zu lange ist nicht gut für das Kommissionieren und Platzieren von Teilen. Zu kurz verursacht das Risiko von unzureichendem Zinn und leicht abzufallen, da die meisten Teile, die den PIH-Prozess verwenden, externe Steckverbinder sind.

PIH-Bleilänge

Was die Auswirkungen der Änderung reiner SMD-Teile in PIH- oder SMD+PIH-Teile auf den Herstellungsprozess und die Produkte betrifft, werde ich versuchen, einige Schlüsselpunkte unten zusammenzufassen:

1. Arbeitszeiten: Es sollte keinen großen Unterschied in der Produktionszeit dieser beiden Teile geben.

2. Kosten: Die Kosten von PIH-Teilen können höher sein als die von reinem SMD, weil es mehr perforierte PIN-Füße gibt.

Der Abstand zwischen SMT-Teilen: Erfahrungsgemäß ist der Abstand zwischen PIH-Teilen vorzugsweise 1.5mm oder mehr,während reine SMD-Teile nur 1.0mm sein müssen, und einige können sogar auf 0.5mm reduziert werden. Dies liegt daran, dass die Lötfüße von PIH relativ einfach zu verformen sind, so dass die Durchgangslöcher größer sind.Im Allgemeinen wird empfohlen, dass das Verhältnis des Lötfußdurchmessers/des Durchgangslochdurchmessers 0.5 zu 0.8 ist, und die Abweichung der Teile relativ groß ist, so dass es notwendig ist, einen relativ großen Spalt.

3.Schwere Arbeit und Reparatur: Im Allgemeinen sind PIH-Teile schwieriger zu bearbeiten und zu reparieren als reine SMD-Teile, weil das Lot in den Durchgangslöchern beim Austausch von Teilen entfernt werden muss. Dies ist mit der aktuellen Technologie ein schwieriger Prozess. Natürlich können Sie auch erwägen, das gesamte Teil zu zerstören, aber die Schwierigkeit, HIP-Teile zu überarbeiten, ist relativ hoch.

4. Leiterplattenraum Auslastungsrate: Weil die Rückseite von PIH-Teilen PIN-Stifte hervorstehen hat, der Platz auf der Leiterplatte ist relativ reduziert.

5.Das Problem des Zinnfressens und Füllens: IPC-610 schreibt vor, dass die Durchgangsloch-Zinnfressrate der Lötfüße von Durchgangslochteilen 75%, überschreiten muss, aber manchmal ist es inhärent begrenzt, dass es schwierig ist, regelmäßige Lötpastendrucken zu verwenden, um diese Menge Zinn zu erreichen. So ist es manchmal notwendig, die Menge an Lot zu erhöhen.

Wenn die SMD-Teile in den Plug-in-PIH-Prozess geändert werden, ist die Lötstärke stärker als die von reinem SMD, und es kann größerem oder mehr externem Krafteinlegen und Entfernen widerstehen. Nach bisherigen Erfahrungen kann die Ausdauer natürlich etwa 1,5-mal betragen. Es hängt von der Anzahl der PINs und der Dicke der PIN Füße ab.