電子產品的體積要求越來越小,PCBA製造也需要密切關注焊接過程中容易出現的錫連接問題。例如,錫連接的一個常見缺陷是高溫焊接時焊料直接流過連接器,導致錫連接。 錫連接可能發生在PCBA加工的不同階段。 那麼錫連接的原因是什麼? 有什麼辦法可以避免錫連接嗎?

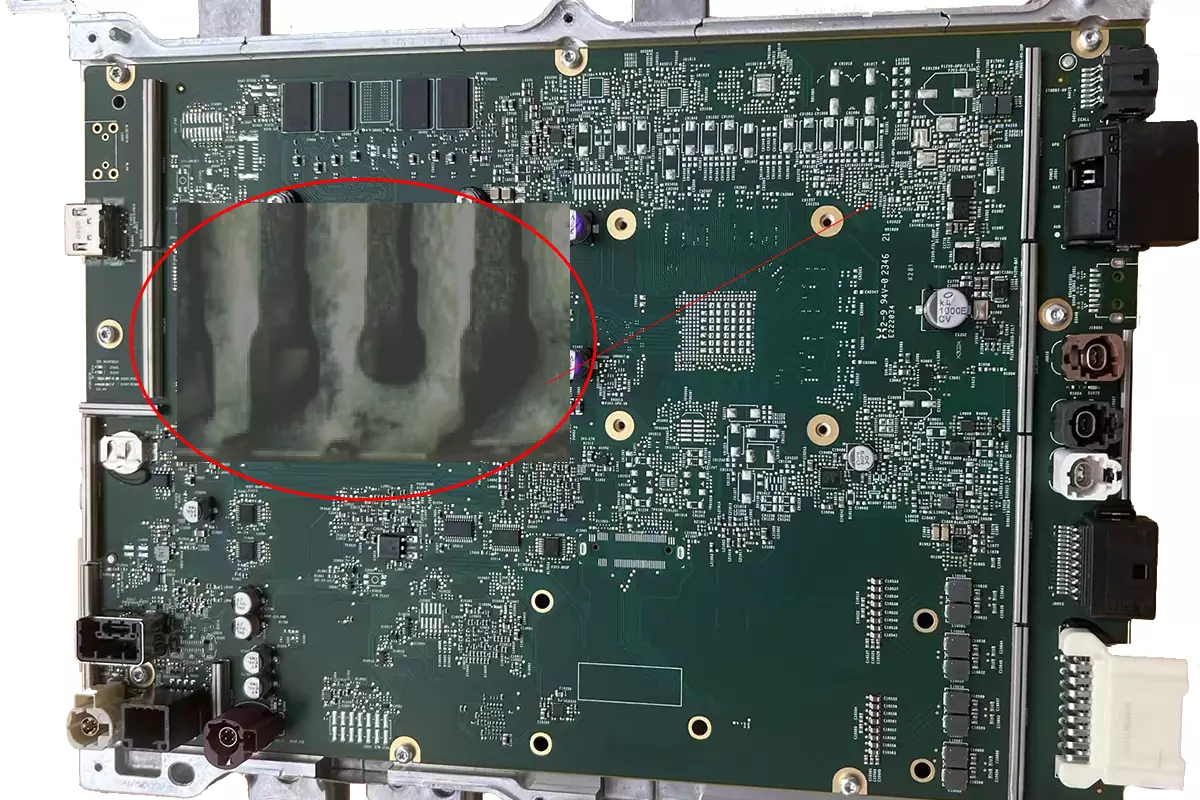

錫連接是由焊盤之間的接觸形成的導電路徑。 在組裝過程中,製造過程不同階段出現的問題可能會導致錫連接。 錫連接,也稱為搭接焊,是指印刷電路板焊接過程中不應連接的銅箔和焊點之間的意外連接。

應該指出的是,其中一些缺陷很容易識別,而另一些則很難通過視覺方法確定。 例如,由毛髮狀細焊料連接的橋只能通過電力性能測試來確定。

在手動焊接過程中,錫連接經常出現在焊料密度高的電路板中,這通常是由於烙鐵頭移開時焊料拖尾造成的。 此外,如果使用過多的焊料,它會溢出焊盤,導致焊點附近積聚,這也會導致錫連接缺陷。 在焊接過程中,溫度過高,導致相鄰的焊點熔化,也可能導致自動焊接中的錫連接。自動焊接中錫連接的原因可能是傳送帶的速度和焊槽的溫度。 此外,焊料槽中的雜質新增,焊料濃度降低,印刷電路板離開焊料表面時拉角不當也會導致錫連接。

錫連接是一種嚴重的焊接缺陷,會導致兩個不應該有電接觸的焊點電連接,從而導致電路之間的短路。 這可能會損壞組件並影響產品效能,甚至導致人身事故。

PCBA錫連接

錫連接的原因

1.PCB板中的重型元件放置在同一側,導致PCB重量分佈不均和傾斜。

2.組件的安裝方向相反。

3.墊片之間的空間缺乏冗餘。

4.回流焊爐的溫度曲線設定不合理。

5.貼片壓力設定不合理。

錫連接的解決方案

1.PCB設計:在電路板設計層面要嚴格進行科學規劃,合理分配兩側元件的重量,合理分配通風口和通孔的開口,調整密集元件的間距,適當添加阻焊層。

2.回流焊爐溫度曲線:在PCBA製造中,從字面上講,當液態焊料熔化時,焊料的高溫端具有更高的活性。 如果回流焊溫度曲線設置不當,會導致焊膏無序流動。 新增錫連接的可能性。

3.選擇焊膏印刷機:焊膏印刷機不需要使用鋼絲網來塗覆焊膏,這將减少因範本開口不合理、鋼絲網翹曲和鋼絲網脫落造成的焊膏接觸塗層不良。

4.合理控制焊膏量:合理控制焊膏的用量,减少焊膏過度坍塌和流動性高的問題。

5.合理設定阻焊膜:正確設定阻焊層可以大大降低焊料橋接的風險

在瞭解了如何在焊接過程中防止錫連接後,您可以在選擇PCBA製造廠時專注於工藝、PCB設計、回流曲線等相關問題,以减少錫連接造成的無法控制的PCBA成本支出。