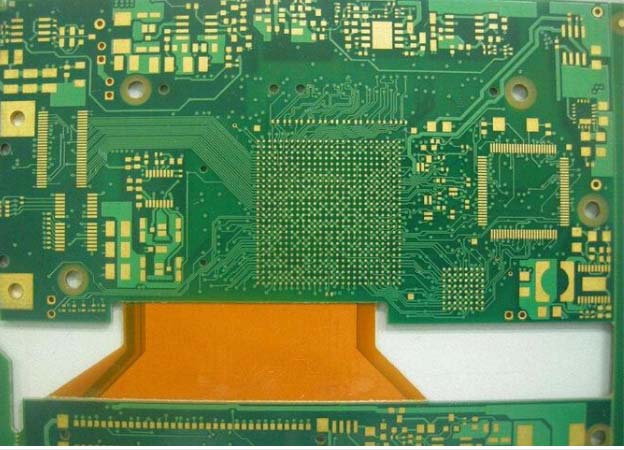

什麼是SMT“紅膠”工藝? 其實,正確的名稱應該是SMT“點膠”工藝。 因為大部分膠水都是紅色的,所以通常被稱為“紅膠”。 事實上,也有黃色的膠水。 “焊料掩模”與“綠色油漆”相同。 可以發現電阻和電容器的小部件中間有一個紅色的膠水狀物體。 這是紅色的膠水。 它最初的設計是將零件粘在電路板上,然後電路板可以穿過波浪。 波峰焊爐允許零件鍍錫並連接到電路板上的焊盤,而不會落入熱波焊爐。

開發紅膠工藝是因為仍然有許多電子元件無法立即從原始的插入式(DIP)封裝轉移到表面貼裝(SMD)封裝。 想像一下,一個電路板有一半DIP部件,另一半是SMD部件。 你如何放置這些零件,以便它們都能自動焊接到電路板上? 通常的做法是將所有DIP和SMD零件設計在PCB板的同一側。 SMD零件用焊膏印刷並在回流焊爐中焊接,而其餘的DIP零件則暴露在電路板的另一側,因為所有的焊脚都暴露在外。 囙此,您可以使用波峰焊爐工藝一次焊接所有DIP焊脚。

後來,一比特聰明的工程師想出了一種節省電路板空間的方法,即找到一種方法將零件放在原來只有DIP零件脚而沒有零件的側面,但大多數DIP零件在主體上有太多的間隙,或者零件資料不能承受焊爐的高溫,囙此不能放在焊爐的側面。 然而,一般的SMD零件的設計能够承受回流溫度,即使它們在波峰焊爐中浸泡很短的時間。 不會有問題,但SMD無法通過波峰焊爐列印焊膏,因為焊接爐的溫度必須高於焊膏的熔點,囙此SMD零件會因焊膏內部熔化而落入焊接槽中。

當然,一些工程師後來想到使用熱固性膠水來粘合SMD零件。 這種膠水需要加熱才能固化。 恰好能够使用回流焊爐來解决零件從錫浴中掉落的問題。 紅膠誕生了。, 囙此,電路板的尺寸進一步减小。

紅膠工藝在SMT中的應用

1.節約成本

使用SMT紅膠工藝的優點之一是,在波峰焊時,不需要製作夾具,從而降低了製作夾具的成本。 囙此,一些小批量訂單的客戶為了節省成本,通常要求PCBA處理器使用紅膠工藝。 然而,作為一種相對落後的焊接工藝,PCBA處理器通常不願意採用紅膠工藝。 這是因為紅膠工藝需要滿足使用的具體條件,焊接質量不如焊膏焊接工藝好。

2.組件尺寸更大。 寬間距

在波峰焊中,通常選擇表面安裝元件的側面在波峰之上,而挿件的側面在上方。 如果表面安裝的組件尺寸太小。 間距過窄,則在波峰錫上,會造成焊膏連接,導致短路。 囙此,在使用紅膠工藝時,要保證組件尺寸足够大,間距不宜太小。

SMT錫膏與紅膠工藝的區別

1.工藝角度

在使用點膠工藝時,紅膠在多點的情况下會成為整個SMT貼片加工線的瓶頸; 而在使用印刷膠工藝時,對貼片後的AI要求很高,對印刷膠的位置精度要求也很高。 相比之下,焊膏工藝需要使用爐支架。

2.質量視角

用於圓柱形或玻璃體封裝部件的紅膠容易脫落,在儲存條件的影響下,紅膠板更容易受潮,導致脫落。 此外,與焊膏相比,紅色橡膠板在波峰焊後的缺陷率更高,典型的問題包括漏焊。

3.製造成本

焊膏工藝中的爐上支架投資較大,焊點上的焊料比焊膏更貴。 相比之下,膠水是紅膠工藝特有的成本。

使用紅膠工藝或焊膏工藝之間的選擇通常基於以下原則:

當SMT元件較多而挿件元件較少時,許多SMT晶片製造商通常使用焊膏工藝,挿件元件是在加工焊接後使用的;

當插入式元件較多而SMD元件較少時,一般採用紅膠工藝,插入式元件同樣採用後處理焊接。 無論使用哪種工藝,目的都是提高產量。 然而,相比之下,焊膏工藝的缺陷率較低,但產量也相對較低。

在SMT和DIP的混合工藝中,為了避免單面回流一次。 一次波峰焊二次過爐的情况下,在波峰焊側的PCB晶片元件腰上點綴著紅色膠水,這樣就可以在波峰焊上塗上一層錫,省去了錫膏印刷工藝。

此外,紅膠一般起固定和輔助作用,而焊膏在焊接中起著真正的作用。 紅膠不導電,而焊膏導電。 就回流焊機的溫度而言,紅膠的溫度相對較低,還需要波峰焊才能完成焊接,而焊膏的溫度相對較高。

通常,紅膠工藝的使用取決於實際的生產要求,例如,在回流焊接之前需要固定某些組件,以防止位移或用於固定混合科技組件中的通孔挿件組件。