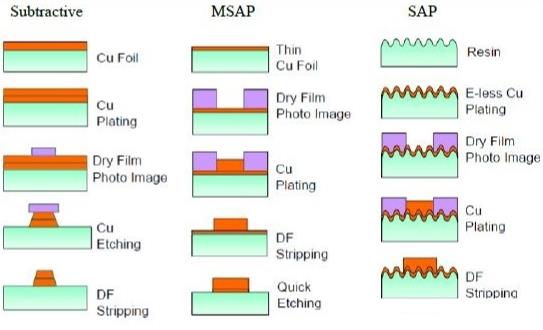

プリント基板の3つの製造方法

(1)基板プロセスPCB積層板は銅箔を被覆し、保持する必要がある配線はコーティングを被覆し、エッチングにより露出した銅箔を除去し、所望の配線を形成する。

(2)msap(半添加プロセスの改良)−まずPCB材料の表面に非常に薄い銅層を形成し、その後、残さなくてもよい線路をコーティングで覆い、必要な線路を露出し、電気めっきで添加する。その後、コーティングを除去した後、厚さを増していない薄い銅層をマイクロエッチングにより除去し、最終的に必要な回路を形成する。

(3)SAP(半付加法)−コピー/印刷/レーザ活性化により、直接プレート上に予備の銅回路を形成し、その後、電気めっきまたは化学めっきにより厚くして、必要な回路を形成する。

3種類のPCB製造方法

PCB上に新しいmSAP(半添加プロセスを改良)技術が登場するにつれて、そのトレース幅は1.25ミルのレベルに半減することができるため、回路組立密度を最大限に高めることができる。現在、集積回路の進歩は半導体ICリソグラフィプロセス(リソグラフィ)からPCBプロセスに移行している。

現在、業界で最も一般的に使用されている減算PCBプロセスは、配線幅の公差が最低0.5 milに達することができる。iPCBの試験結果によると、配線幅が3ミルを超えると、信号エッジ率は相対的に低く、0.5ミルの変化値は明らかではないが、薄い配線のインピーダンス制御に顕著な影響がある。

PCBプロセスは、基本的には、銅を含む基板材料で片側または両側、すなわちコアを被覆する。PCBメーカーごとに製造された基板に使用される銅基板の材料や厚さが異なるため、絶縁性や機械的性質も異なる。

次に、銅箔と基板材料を圧着して基板を形成し、その後防腐剤で基板を覆って暴露し、その後暴露していない防腐剤と銅を酸浴中でエッチングして配線を形成する。この方法の目的は配線を矩形断面にすることであるが、酸槽過程では垂直面上の銅が浸食されるだけでなく、水平面上の配線壁の一部も溶解される。

減算PCBプロセスの厳しい制御の下で、配線はほぼ25 ~ 45度の台形断面を形成することができる。しかし、制御が適切でないと、配線の上半分が過剰にエッチングされ、上半分が狭く、下半分が厚いことになる。エッチング係数は、エッチングされた配線の高さと配線の上半部のエッチング深さを比較して得られ、この値が大きいほど配線の断面が矩形になる。

配線が矩形であってもよいと、インピーダンスがより予測でき、ほぼ垂直な角度で反復可能なレイアウトを実現することができ、これは回路コンポーネント密度を最大化することができ、信号完全性の観点からPCB製造歩留まりを高めることができることを意味する。

この結果を実現するための同じ方法は、mSAP(改良半加算法)である。この方法では、基板を厚さの薄い2または3ミクロン(188 m)の銅箔と積層し、次に貫通孔を掘削して化学銅で被覆する。

次に、特定の領域に防腐剤を添加して露光し、所望の配線を形成する。露光した領域を積み重ねた後、残りの銅をエッチングすることができるので、この方法は基本的に減算とは逆である。mSAP配線の一部は、相減算の化学原理に比べてフォトリソグラフィ法を基本的に用いている。したがって、後者によって形成される配線の幅は、よりオリジナルの設計に適合する。

極めて厳密な公差の下で、トレース幅は一定レベルのインピーダンス制御の下で1.25ミルのレベルを維持することができる。実際の測定により、PCBプレート全体で測定されたインピーダンス変化は0.5オームを超えず、これは減算の1/5であることが分かった。

iPCBのテスト結果により、正確なインピーダンス制御は高速デジタルシステムとマイクロ波応用の要求を満たすために不可欠であり、これはmSAPによっても実現できることが明らかになった。また、ほぼ垂直な配線設計特性を実現でき、回路組立密度を最大限に高めることができる。