電子機器によって発生した熱は、装置の内部温度を急速に上昇させる. 熱が時間に消散されないならば, 機器は加熱し続ける, 過熱のために装置が故障する, そして、電子機器の信頼性が低下する. したがって, 熱分解処理を行うことは非常に重要である プリント基板。

一つプリント基板の温度上昇要因の解析

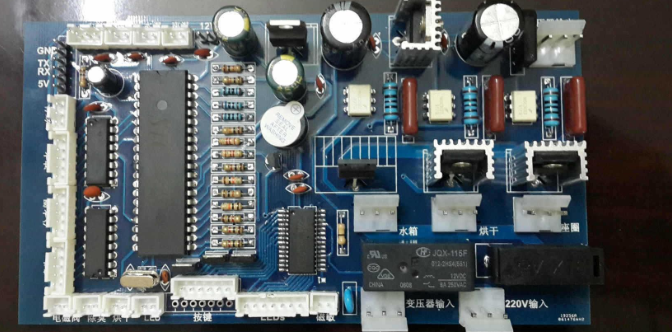

プリント回路基板の温度上昇の直接原因は回路消費電力素子の存在によるものであり,電子デバイスは消費電力が異なり,消費電力の大きさによって加熱強度が変化する。

プリント基板における温度上昇の2つの現象

(1)局所温度上昇又は大面積温度上昇;

(2)短期温度上昇,長期昇温。

PCB回路基板の熱消費電力を解析する場合は、一般的に以下の態様から解析される。

1 .電力消費

(1)単位面積当たりの消費電力を分析する。

(2)pcb回路基板上の消費電力分布を解析した。

2 .プリント回路基板の構造

(1)プリント回路基板の大きさ;

(2)プリント基板用材料。

3 .プリント回路基板の設置方法

(1)垂直設置、水平設置等の設置方法。

(2)封止条件及びケースからの距離。

熱輻射

プリント基板表面の放射率

(1)プリント回路基板と隣接する表面との温度差とその絶対温度;

熱伝導

(1)ラジエータを設置すること。

(2)他の設置構造の導通。

熱対流

(1)強制冷却対流。

プリント基板の温度上昇を解決するためには,pcb回路基板からの因子の解析が有効である。これらの要因はしばしば関連していて、製品とシステムで互いに依存します。その要因のほとんどは,実際の状況に応じて分析する必要がある。特定の実際の状況だけは、より正確に計算されるかまたは温度上昇および消費電力のようなパラメータを推定できる。

2. PCB 回路基板放熱 方法

高発熱装置プラスラジエータ、熱伝導板

PCB回路基板内の少数の部品が多量の熱(3未満)を発生すると、ラジエータまたはヒートパイプを加熱コンポーネントに加えることができる。温度を下げることができない場合、放熱器効果を高めるためにファン付きラジエータを使用することができる。加熱装置の数が多い場合(3以上)には、PCB回路基板上の加熱装置の位置及び高さに応じてカスタマイズされた特殊ヒートシンクや、素子上の異なる部品高さ位置を放熱するための大きな平板状の放熱板である。放熱カバーは、部品の表面に一体的に座屈し、各部品と接触して放熱する。しかし,部品の組立や溶接時の高さの整合性が悪いため,放熱効果は良くない。通常、熱放散効果を改善するために、柔らかい熱相変化熱パッドが、コンポーネントの表層に添加される。

2、PCB回路基板そのものを通しての放熱

現在広く使用されているPCB回路基板は、銅クラッド/エポキシガラスクロス基板又はフェノール樹脂ガラスクロス基板であり、少量のペーパーベースの銅クラッド板である。これらの基板は優れた電気的性質及び加工性を有しているが、それらは熱放散性が悪い。高発熱部品の放熱方法としては、PCB回路基板自体の樹脂から熱を期待することはほとんど不可能であるが、部品表面から周囲の空気に放熱することはほとんど不可能である。しかしながら、電子製品は、部品の小型化、高密度実装、高加熱アセンブリの時代に入ったため、熱を放散させるために非常に小さな表面積を有する部品の表面に依存するのに十分ではない。同時に、QFPやBGA等の表面実装部品の大規模な使用により、部品によって発生した熱がPCB回路基板に大量に転送される。したがって、放熱を解決する最良の方法は、加熱素子と直接接触するPCB自体の放熱能力を向上させることである。回路基板は導通または放射する。

放熱を実現する合理的配線設計

シート内の樹脂は熱伝導性が悪く、銅箔ラインや穴は熱伝導性が良いので、銅箔の残りの割合を増し、熱伝導孔を大きくすることが熱放散の主な手段である。

pcb回路基板の放熱能力を評価するためには,pcb回路基板用の絶縁性基板と熱伝導率の異なる種々の材料からなる複合材料の等価熱伝導率(9 eq)を計算する必要がある。

(4)自由対流空気冷却を採用する装置には、集積回路(又は他の装置)を垂直又は水平に配置することがベストである。

(5)同じプリント回路基板上の装置は、発熱量および放熱量に応じてできるだけ配置する。冷却空気流の最上流の流れ(入口)には、発熱量が小さいか、熱抵抗が小さいデバイス(例えば、小さな信号トランジスタ、小型集積回路、電解コンデンサなど)を配置する必要がある。冷却空気流の最下流には、大きな熱または熱抵抗(パワートランジスタ、大規模集積回路など)を有するデバイスが配置される。

(6)水平方向においては、高周波デバイスをプリント配線板の端部にできるだけ近接して配置し、熱伝達経路を短くする垂直方向において、高パワーデバイスは、他のデバイス上のこれらのデバイスの衝撃を減らすために可能な限りプリント回路基板の最上部に配置される。

8.温度の影響

温度感受性デバイスは、最も低い温度領域(デバイスの底のような)に最もよく配置される。決して直接加熱装置の上に置きます。水平面に複数のデバイスを停滞させるのがベストです。

装置内のプリント基板の放熱は主に空気の流れに依存しているので、設計時に空気流路を検討し、装置やプリント基板を合理的に構成する必要がある。空気が流れると、常に低抵抗の場所で流れやすい傾向にあるので、プリント回路基板上のデバイスを構成するとき、あるエリアに大きな空域を残すのを避ける。マシン全体の複数のプリント回路基板の構成は、同じ問題にも注意を払うべきである。

9. PCB回路基板上のホットスポットの濃度を避ける, 電源をPCB回路基板に均等に分配する, PCB回路基板の均一で一貫した表面温度性能を維持する. 設計プロセス中に厳密な均一分布を達成することは困難である, しかし、ホットスポットが回路全体の正常な動作に影響を及ぼすのを防ぐために、高出力密度を有する領域を避ける必要がある. できれば, 印刷回路の熱効率を解析する必要がある. 例えば, 専門家に追加された熱効率指標分析ソフトウェアモジュール PCB回路基板設計 ソフトウェアは設計者が回路設計を最適化するのを助ける。

10 .熱放散に最適な位置付近で最も高い消費電力と発熱を持つ装置を配置する。ヒートシンクがそれの近くに配置されない限り、プリント基板の角と周辺端に高加熱装置を置かないでください。電源抵抗器を設計するとき、できるだけ多くの装置を選んでください、そして、それがプリント板のレイアウトを調節するとき、それが熱放散のために十分なスペースを持つようにしてください。

11.高放熱素子を基板に接続する場合、それらの間の熱抵抗をできるだけ小さくすること。熱的特性要件をより良く満たすために、いくつかの熱伝導性材料(例えば熱伝導性シリカゲルの層)をチップの底面に使用することができ、特定の接触面積を熱を放散させるために維持することができる。

12.デバイスと基板との接続

(1)装置のリード長を短くしようとする。

(2)高出力デバイスを選択する場合、リード材料の熱伝導率を考慮する必要があり、できればリード線の最大断面積を選択しようとする。

(3)ピン数が多いデバイスを選択する。

13 .デバイスのパッケージ選択:

(1)熱設計を考慮した場合、装置のパッケージ記述及び熱伝導率に注目する。

(2)基板と素子パッケージとの間に良好な熱伝導経路を設けることを考える。

(3)熱伝導路では空気分離を避ける。この場合には、熱伝導性材料を充填に使用することができる。