Verpackungssubstrat oder Zwischenschicht ist ein sehr wichtiger Bestandteil des BGA-Pakets. Neben der Verbindungsverdrahtung kann es auch für Impedanzsteuerung und Induktor/Widerstand/Kondensator Integration verwendet werden. Daher ist das Substratmaterial erforderlich, um hohe Glasumwandlungstemperatur rS (etwa 175~230 Grad Celsius), hohe Dimensionsstabilität, geringe Feuchtigkeitsaufnahme und gute elektrische Leistung und hohe Zuverlässigkeit zu haben. Die Metallfolie, die Isolierschicht und das Substratmedium weisen ebenfalls eine hohe Haftleistung auf.

1. Verpackungsprozess von liniengebundenem PBGA

(1) Herstellung von BGA-Substrat

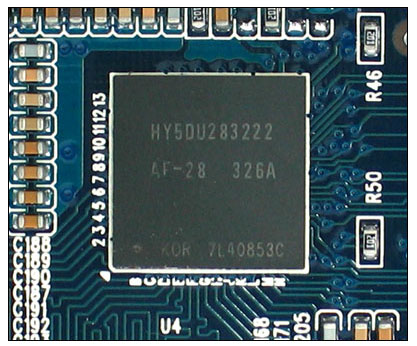

Extremethin (12~18μm dick) Kupferfolie wird auf beiden Seiten der BT Harz/Glas Kernplatte laminiert, und dann Metallisierung wird durch Bohren und durch Löcher durchgeführt. Mit einer herkömmlichen PCB plus 3232-Technik werden Muster auf beiden Seiten des Substrats erstellt, wie Führungsband, Elektrode und Anordnung von Lötzonen für die Montage von Lötkugeln. Fügen Sie dann eine Lötmaske hinzu und erstellen Sie ein Muster, das die Elektrode und den Lötbereich freilegt. Zur Verbesserung der Produktionseffizienz enthält ein einziges Substrat in der Regel mehrere PBG-Substrate.

(2) Prozessablauf

Wafer-Verdünnung zum Wafer-Schneiden, Chip-Bonden und Plasma-Reinigen Codraht-Bonden Coplasma-Reinigung Coforming Verpackung Montage Lötball Codraht-Reflow Lötball Oberflächenmarkierung zur Trennung, Endkontrolle und Prüfung Eimer Verpackung Chip Bonding mit Silber Füllung Epoxidkleber, um auf dem Substrat von IC-Chips zu verbinden, dann wird der Chip und das Substrat realisiert, indem Golddraht-Bonding-Verbindung verwendet wird, es wird dann geformt und gekapselt oder mit flüssigem Kleber gegossen, um den Chip, Schweißdraht und Pad zu schützen. Die Lötkugel 62/36/2Sn/Pb/Ag oder 63/37 Sn/Pb mit einem Durchmesser von 30mil (0.75mm) mit einem Schmelzpunkt von 183 Grad Celsius wird auf dem Pad mit einem speziell entwickelten Saugwerkzeug platziert, und das Reflow-Löten wird in einem traditionellen Reflow-Ofen mit der maximalen Verarbeitungstemperatur durchgeführt, die 230 Grad Celsius nicht überschreitet. Anschließend werden Substrate mit einem anorganischen CFC-Reiniger zentrifugal gereinigt, um die auf der Verpackung verbleibenden Löt- und Faserpartikel zu entfernen, gefolgt von Markierung, Trennung, Endkontrolle, Prüfung und Lagerung.

BGA-Verpackungen

2.C-CBGA Verpackungsverfahren

(1) CBGA-Substrat

FC-CBGA Substrat ist ein mehrschichtiges Keramiksubstrat, dessen Herstellung ziemlich schwierig ist. Da die Verdrahtungsdichte des Substrats hoch ist, ist der Abstand schmal, das Durchgangsloch ist viele und die koplanaren Anforderungen des Substrats sind höher. Sein Hauptprozess ist: der erste mehrschichtige keramische Chip-Hochtemperatur-Co-Brennen in mehrschichtiges keramisches metallisiertes Substrat, und dann auf der Substratproduktion von mehrschichtiger Metallverdrahtung und dann Galvanisierung. Bei der Montage von CBGA ist die CTE-Fehlübereinstimmung zwischen Substrat, Chip und Leiterplatte der Hauptfaktor, der den Ausfall von CBGA-Produkten verursacht. Um diese Situation zu verbessern, kann neben der Verwendung der CCGA-Struktur auch ein anderes keramisches Substrat -HITCE keramisches Substrat verwendet werden.

(2) Prozessablauf

Die Vorbereitung von Wafer Bump Stöhnen Chip Flip und Reflow Lot -) Bodenfüllung Stöhnen thermisches Fett, Verteilung der Dichtungsschaufel Lötkugel Montage -) Reflow Eimer Kennzeichnung und Trennung Stöhnen Endkontrolle Eimer Test Eimer Verpackung.

3. Verpackungsprozessfluss des drahtgebundenen TBGA

(1) BGA-Beförderer

TBGA-Träger werden in der Regel aus Polyimidmaterialien hergestellt. Bei der Produktion werden die beiden Seiten des Trägergurtes kupferbeschichtet, dann vernickelt und vergoldet und dann durch Löcher gestanzt und durch Löcher Metallisierung und Grafiken hergestellt. Bei diesem bleihaltigen TBGA ist der Kühlkörper des Gehäuses der Zusatzkörper des Gehäuses und die Kernhohlbasis der Schale. Daher sollte das Trägerband vor dem Verpacken mit einem druckempfindlichen Bindemittel am Kühlkörper befestigt werden.

(2) Verpackungsprozess

Waferverdünnen Schnipsel Schneiden Schnipsel Kleben Schnipsel Reinigen Blei Kleben Schnipsel Füllen Schnipsel Kugel Montage Schnipsel Reflow Lötmittel Oberfläche Markierung Schnipsel Trennen Schnipsel Trennen Schnipsel Verpackung.