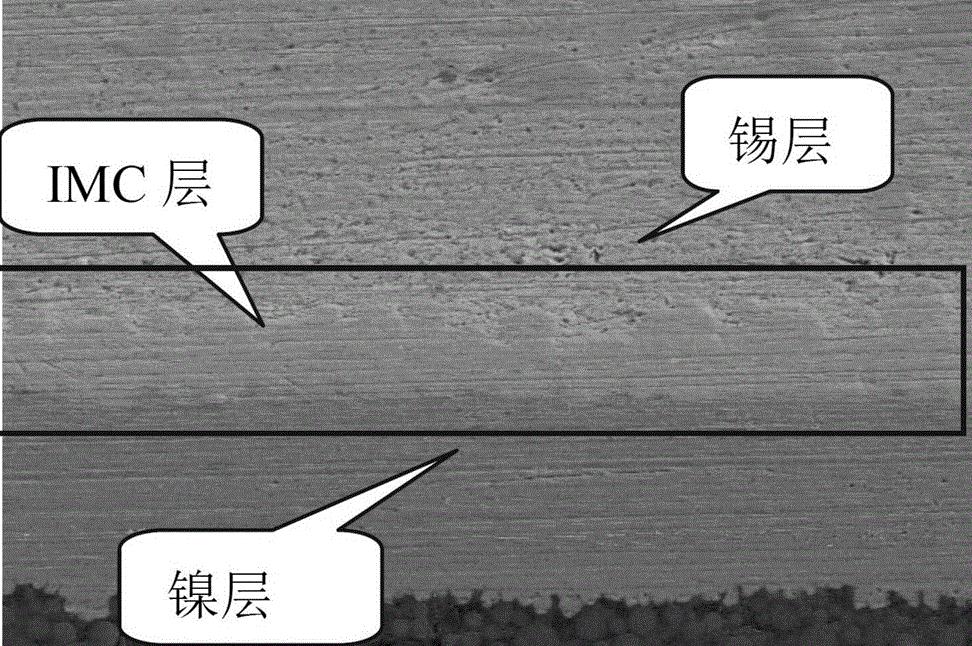

一般來說, 當一個好的 PCB電路板 已形成, 最弱的焊料結合力是IMC(金屬間化合物)層。 IMC層是一種金屬化合物, 而IMC更需要形成良好的焊接. IMC層被描述為在男女結合後延伸的一個孩子. 在這裡,你可以想像這層IMC是磚塊之間的水泥. 它用於連接兩塊不同的磚. IMC也是如此. 沒有IMC這一層, 兩種不同的金屬之間不可能形成良好的焊縫, 但IMC的這一層也是整個焊接結構中最弱的地方. 想像一下當磚牆被擊中時, 大部分會從水泥中裂開. IMC層也是相同的, 囙此,如果焊料受到應力的影響, 通常首先從IMC層開始開裂.

如果水泥塗抹不好或不均勻,部分塗抹,部分未塗抹,或IMC層太厚或太薄,是否會影響磚之間的粘結力? 答案是肯定的。 如果發現零件的焊料在IMC層中斷裂,則必須進一步分析IMC層是否良好。 判斷IMC層是否連續且均勻分佈的一般標準。 通常使用橫截面。 並用高倍顯微鏡觀察,輔以能譜儀觀察元素分析以作進一步判斷。

一般來說, 如果焊盤的表面處理(完成)/的焊盤 電路板或電子零件的焊脚被氧化, IMC層不會增長或IMC在某些地方不會增長. 此外, 如果回流焊爐溫度不够高, 也可能導致類似現象.

至於IMC層生長過厚或過薄,雖然也會影響焊料結合强度,但與SMT生產工藝無關。 表面貼裝工藝基本上只需要確保IMC均勻增長。 這是因為IMC層會隨著時間和熱量的積累而變得更長、更厚。 當IMC變得太厚時,强度會惡化並變脆,這有點像磚和磚之間。 像水泥一樣,適量的水泥厚度可以將不同的磚緊密結合在一起,但如果水泥太厚,很容易從水泥中推出。 這也可以解釋為什麼大多數產品在長期使用後具有長期可靠性。 情况越來越糟。

IMC層的理想厚度應該是多少? 對於當前的銅錫或銅鎳化合物,最佳厚度應為1~3u“,但只要厚度為1~5u”,一般厚度是可以接受的。

SMT貼片機中可能出現並影響焊料强度的另一個因素是焊料中的殘餘孔隙。 這些空洞是因為當焊料處於熔融狀態時,焊料無法及時逃離焊料空氣或焊劑揮發物,並等待焊料冷卻。 通過被覆蓋而形成的孔洞有兩個非常明顯的特徵,並判斷其是否為風封孔洞:

1、內表面光滑。

2、焊料呈圓形。

孔越大,焊接强度越差。 空心蓮藕如何能够承受彎曲,但在焊接過程中很難完全避免孔,特別是對於BGA或QFN、LGA等焊料量較大的零件,則可以指定一定比例下的孔。 接受它。 在未來,科技將得到改進,規格將發生變化。 根據IPC-7095B和IPC-A-610D更高版本的要求,BGA焊球的總孔徑不得超過焊球總直徑的25%。 大多數電子工廠也使用它來確定孔的允許產量。 今後,如果有任何修改,請參攷最新規範。

BGA孔

BGA孔洞尺寸的計算

只有當發現IMC層不增長或IMC與介面之間出現不均勻分佈時, 它與PCB產品品質呈正相關或過程. 這種相關性可能與回流爐中的熱量不足有關, PCB或存儲環境的表面處理不良, 或電子零件的質量. 這需要更多的切片和元素分析. 可以判斷.