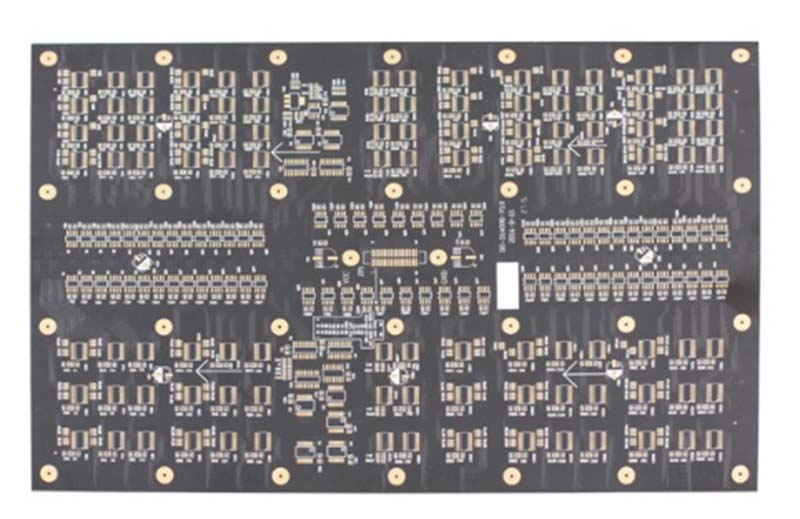

산업에서 동박의 두께가 105 ¼ m ($3 oz) 이상인 인쇄회로기판 (PCB) 을 두꺼운 동인쇄회로기판이라고 한다.최근 몇 년 동안 후동 PCB의 응용 분야와 수요가 빠르게 확대되어 이미 시장 발전 전망이 좋은 인기 PCB 품종이 되었다.

두꺼운 구리 PCB는 기존 PCB에 비해 동박 두께가 현저히 증가했다.기존 PCB의 동박 두께는 보통 18μm, 35μm 등 수십∼수백 마이크로미터다. 두꺼운 동 PCB는 훨씬 두껍다.두꺼운 구리 PCB는 일반적으로 3oz, 4oz 또는 더 높은 두꺼운 구리 포일을 가지고 있습니다.

이러한 두께의 증가로 인해 두꺼운 구리 PCB의 성능은 기존 PCB의 성능과 매우 다릅니다.우선 두꺼운 구리 PCB는 더 높은 전도성을 가지고 있어 더 높은 전류를 탑재하여 고출력 전자 설비에 적용할 수 있다.둘째, 두꺼운 구리 PCB는 또한 더 나은 방열 성능을 가지고 있으며, 작업 과정에서 발생하는 열을 효과적으로 발산하여 전자 장비의 안정적인 작동을 보장할 수 있다.

대부분의 두꺼운 구리 인쇄 회로 기판은 큰 전류 기판이며, 큰 전류 기판은 주로 두 가지 분야에 사용됩니다: 전원 모듈 (power modules) 과 자동차 전자 부품.이런 큰 전류 기판의 발전 추세는 더 큰 전류를 적재하고 더 큰 부품의 열을 소모해야 하며, 기판에 사용되는 동박의 두께는 갈수록 두꺼워진다.예를 들어 210 μm 두께의 동박을 큰 전류 기판에 사용하는 것은 흔해졌습니다.또 다른 예는 자동차, 로봇 및 전원에 사용되는 원래 모선과 하네스를 교체하는 것입니다.기판 도체층의 두께는 이미 400μm~2000¼m。

두꺼운 동판 잉크젯 인쇄 기술

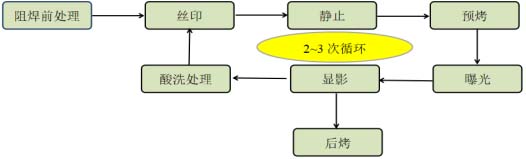

높은 적재력과 높은 내압 요구를 가진 전원판과 코일판의 경우, 구리 두께가 5oz를 넘는 두꺼운 구리는 선로의 구리 표면이 높기 때문에 전통적인 건막과 습막 실크스크린 인쇄 용접 저항 잉크는 실크스크린 인쇄와 노출 현상 2-3번이 있어야 특정 잉크 두께에 도달할 수 있는데, 이는 상대적으로 긴 과정이다.5OZ 및 더 두꺼운 동판의 경우 인쇄와 틈새 + 실크스크린 인쇄 표면유를 사용하면 생산 공정을 절약하고 효율을 높일 수 있으며 동시에 제품화를 빠르게 실현할 수 있다.

전통적인 두꺼운 구리 pcb 용접 저항 인쇄 기법은 다음과 같습니다.

Soldermask 사전 처리 - 용접 방지 인쇄 (80-150ml 개방형 잉크 사용) - 정적 2-3H - 사전 건조 - 테스트 - 노출 - 현상 - 테스트 - 용접 방지 고화 - 용접 방지 사전 처리 (개방형 브러시 사용 안 함) - 인쇄 (80ml 개방형 잉크 사용) - 정적 2H - 사전 건조 - 테스트 - 노출 - 현상 - 고화 - 고화 - 테스트 - 현상 감지 - 고화

전통 공예의 단점:

잉크 주름: 구리 조각의 두께가 너무 커서 구리 조각과 기판의 낙차가 너무 커서 인쇄된 구리 조각의 표면과 기판의 잉크 위치가 두꺼워지고 잉크가 너무 두꺼우면 잉크가 주름질 수 있습니다.

"묵포: 묵이 너무 두꺼울 때 묵포내의 묵은 더욱 배출하기 어려우며 미리 말리면 묵포가 생긴다.

공예 시간이 길다: 정적 시간이 너무 길고, 정적 공예는 잉크의 흡습을 초래하기 쉬우며, 신뢰성이 불합격이다.

상술한 공법을 채용한후 두께가 105mm 또는 그 이상인 동인쇄회로기판이 순조롭게 대량생산되는 병목을 해결하고 페품률을 1.2% 에서 0.3% 로 낮추어 두께가 105mm 또는 그 이상인 동인쇄회로기판을 전력제품에 사용하게 하였으며 통신, 전력 및 항공우주령역을 보장하였다.