SMTパッチ check short circuit skills

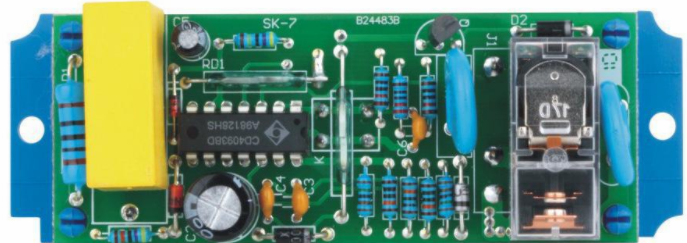

In the manual soldering process of SMTパッチ, 短絡は比較的一般的な処理欠陥である. マニュアルと同じ効果を得る SMTパッチ マシン貼り付け, 短絡は解決すべき問題である. 短絡回路 使用できない. 年に短絡を解決する多くの方法があります SMTパッチ 処理. 以下は簡単な紹介です SMTパッチ 処理.

smtパッチの手動はんだ付け工程では,短絡は比較的一般的な処理欠陥である。手動のSMTパッチとマシン貼り付けと同じ効果を達成するために、短絡は問題を解決する必要があります。PCBAは使用できません。SMTパッチ処理の短絡を解決する多くの方法があります。以下はSMTパッチ処理に関する簡単な紹介です。

SMTチップ処理におけるデバイス割れの解決方法

1 .手動溶接操作の良い習慣を開発するためには、キー回路が短絡しているかどうかをチェックするためにマルチメータを使用する。手動でICをsmtするたびに、電源とグランドが短絡しているかどうかを測定するためにマルチメータを使用する必要があります。

2 . PCBダイアグラム上の短絡回路網を点灯し、短絡されやすい回路基板上の場所を探し、ICの内部短絡に注意を払う。

SMTパッチ処理において同じバッチに短絡がある場合は、回線を切断するためにボードを取ることができます。

4 .チェックするために短絡位置アナライザを使用します。

BGAチップがあれば、全てのはんだ接合部がチップで覆われて見えず、多層基板(4層以上)であるため、各チップの電源は設計時に分割され、磁気ビーズや0オーム抵抗に接続される。このように、電源とグランドとの間に短絡があると、磁気ビード検出が切断され、あるチップを容易に探知することができる。

6 .小型のSMTパッチ処理表面実装コンデンサ、特に電源フィルタコンデンサ(103または104)を溶接するときには注意してください。

SMTチップ処理におけるデバイス割れの解決方法

smtチップ処理と組立生産では,チップ部品の割れは多層チップコンデンサ(mlcc)で共通である。mlcc割れ破壊の原因は主に熱応力と機械的応力を含む応力によるものであり,チップ構成割れに起因するmlccデバイスの熱応力亀裂はしばしば次の状況で起こる。

smtパッチ処理と組立の製造では,チップ部品の割れは多層チップコンデンサ(mlcc)で共通である。MLCC割れ破壊の原因は主に熱応力と機械的応力を含む応力によるものであり、チップ構成割れに起因するMLCCデバイスの熱応力割れはしばしば次のような状況で生じる。

MLCCコンデンサを使用する場合:このコンデンサでは、その構造は多層セラミックコンデンサによって重畳されるので、その構造は脆弱であり、強度が低く、熱および機械的ショックに対して非常に耐性がある。ウェーブはんだ付けの間、これは特に本当です。明白。

(2)配置工程では、載置機のZ軸の吸引及び剥離高さ、特にZ軸軟着陸機能を持たない配置機の場合、吸収高さは圧力センサによるものではなく、チップ部品の厚さによって決定されるので、部品の厚さ公差が割れを引き起こす。

はんだ付け後、基板に反り応力があると、部品が割れやすくなる

スプリットPCBのストレスは、部品を損傷する。

ICT試験中の機械的応力は、装置の割れを引き起こす。

6 .組立工程中の締付ねじによって発生した応力は周囲のMLCCにダメージを与える。

チップ部品の割れを防ぐために、以下のような対策を講じることができる。

1 .注意深く溶接プロセス曲線を調整します。特に、加熱速度はあまり速くはなりません。

(2)配置中に、特にMLCCと他の脆いデバイスをマウントする際に、配置プレートの圧力が厚いプレートと金属基板プレート、およびセラミック基板の間に適切であることを確認してください。

3 .仕分け方法や刃物の形状に注意してください。

PCBの反り、特にはんだ付け後の反りについては、デバイスに大きな変形による応力の影響を避けるために、目標とする補正を行うべきである。

5. MLCCと他のデバイスは、高いストレス領域を避ける必要があります PCBボード.