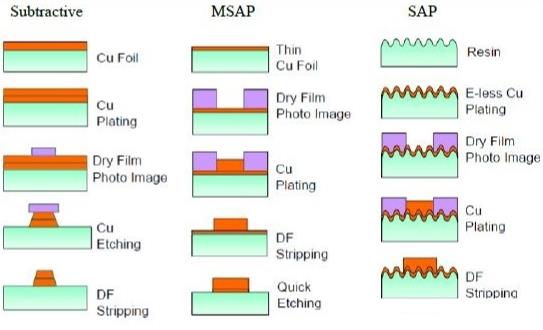

Tres métodos de fabricación de placas de circuito impreso ï sustrato, msap, SAP

(1) el laminado de PCB de proceso de sustrato cubre una capa de cobre, y las líneas que deben conservarse cubren una capa de recubrimiento, eliminando las láminas de cobre expuestas a través del grabado para formar las líneas necesarias.

(2) msap (proceso modificado de semiadición) - primero se forma una capa de cobre muy delgada en la superficie del material de pcb, luego se cubren las líneas que no necesitan ser retenidas con un recubrimiento y se exponen las líneas necesarias y se añaden mediante galvanoplastia. Luego, después de eliminar el recubrimiento, se elimina la fina capa de cobre no engrosada a través del micro - grabado, lo que finalmente forma el circuito necesario.

(3) SAP (método de semiadición) - mediante copia / impresión / activación láser, se forma un circuito primario de cobre directamente en la placa, que luego se engrosa mediante galvanoplastia o chapado químico para formar el circuito necesario.

Tres métodos de fabricación de PCB

Con la aparición de la nueva tecnología msap (proceso de semiadición mejorado) en los pcb, su ancho de pista se puede reducir a la mitad hasta alcanzar el nivel de 1,25 milímetros, por lo que se puede maximizar la densidad de montaje del circuito. En la actualidad, el progreso continuo de los circuitos integrados se ha transferido del proceso de litografía IC de semiconductores (litografía) al proceso de pcb.

En la actualidad, el proceso de PCB resta más utilizado en la industria tiene una tolerancia mínima de 0,5 mil en el ancho del cableado. los resultados de las pruebas del IPCB muestran que si el ancho del cableado supera los 3 milímetros, la tasa de borde de la señal es relativamente baja, aunque el valor de cambio de 0,5 milímetros no es obvio, Tiene un impacto significativo en el control de Resistencia del cableado más delgado.

El proceso de PCB cubre básicamente uno o ambos lados, es decir, el núcleo, con un material de sustrato que contiene cobre. El material y el grosor de los sustratos de cobre utilizados en los sustratos producidos por cada fabricante de PCB son diferentes, por lo que el aislamiento y las propiedades mecánicas también son diferentes.

A continuación, se presiona la lámina de cobre con el material del sustrato para formar el sustrato, luego se cubre el sustrato con un conservante y luego se expone, y luego se graba el conservante no expuesto y el cobre en un baño ácido para formar el cableado. El objetivo de este método es que el cableado forme una sección transversal rectangular, pero durante el proceso de ranura de ácido, no solo se erosiona el cobre en la superficie vertical, sino que también se disuelve parte de la pared del cableado en la superficie horizontal.

Bajo el estricto control del proceso de resta pcb, el cableado puede formar una sección transversal trapezoidal de casi 25 a 45 grados. Sin embargo, si no se controla adecuadamente, la mitad superior del cableado se grabará en exceso, lo que hará que la mitad superior sea estrecha y la mitad inferior gruesa. El factor de grabado se obtiene comparando la altura del cableado grabado con la profundidad de grabado de la mitad superior del cableado, y cuanto mayor sea el valor, más rectangular será la sección transversal del cableado.

Una vez que el cableado puede ser rectangular, la resistencia es más predecible y se puede lograr un diseño repetible desde un punto de vista casi vertical, lo que significa que la densidad de los componentes del circuito se puede maximizar y, desde el punto de vista de la integridad de la señal, el rendimiento de la fabricación de PCB también se puede mejorar.

La misma forma de lograr este resultado es msap (método mejorado de semiadición). En este método, el sustrato se lamina con una lámina de cobre de 2 o 3 micras (188m) de espesor más delgado, y luego se perfora el agujero a través y se cubre con cobre químico.

A continuación, se añaden resistencias a la corrosión a áreas específicas para la exposición, formando así el cableado necesario. Después de apilar las áreas expuestas, se permite el grabado restante de cobre, por lo que este método es básicamente lo contrario que la resta. En comparación con el principio químico del método de resta, una parte del cableado msap utiliza básicamente el método de litografía. Por lo tanto, el ancho del cableado formado por este último se ajusta más al diseño original.

Bajo tolerancia extremadamente estricta, el ancho del rastro puede mantener un nivel de 1,25 milímetros bajo un cierto nivel de control de resistencia. Las mediciones reales encontraron que el cambio de resistencia medido en toda la placa de PCB no superaría los 0,5 ohm, que es 1 / 5 de la resta.

Los resultados de las pruebas del IPCB muestran que el control preciso de la resistencia es esencial para cumplir con los requisitos de los sistemas digitales de alta velocidad y las aplicaciones de microondas, que también se pueden implementar a través de msap. Además, puede lograr características de diseño de cableado casi verticales y también puede maximizar la densidad de montaje del circuito.