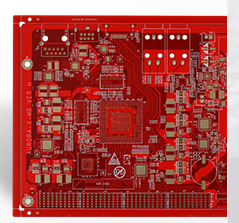

En la tecnología de montaje de superficie smt, la tecnología de PCB integrada híbrida es el desarrollo de una nueva generación de tecnología de montaje electrónico. La amplia aplicación de SMT promueve la miniaturización y versatilidad de los productos electrónicos, proporcionando las condiciones para la producción a gran escala y la producción de baja tasa de defectos.

1. horneado de PCB e IC

1. la vida útil del PCB no supera los tres meses y no está húmedo, sin necesidad de hornear. Después de más de 3 meses, el tiempo de cocción es de 4 horas.

2. temperatura: 80 - 100 grados; Circuitos integrados: encapsulamiento bga

Después de 3,1 meses, se debe hornear en lotes durante 24 horas, y el nuevo embalaje en lotes debe hornear durante al menos 8 horas. Si se trata de un IC antiguo o desmontado, debe hornearse durante 3 días. Temperatura: 100 - 110 grados; Qfps / SOP / y otros envases IC encapsulados con vacío original no requieren panadería, los envases a granel requieren panadería durante al menos 8 horas, temperatura: 100 - 110 grados

II. parches de PCB

1. proceso de pasta de soldadura

2. proceso de pegamento rojo

3. proceso de plomo

4. proceso sin plomo

Proceso de procesamiento SMT

3. tipo, modelo, valor nominal y polar de los componentes de PCB numerados por cada componente

Para cumplir con el dibujo de montaje del producto y el calendario o los requisitos Bom (si debe quemarse en el ic), los componentes instalados deben estar intactos.

En cuarto lugar, el extremo de soldadura o el pin del componente de instalación deben sumergirse en pasta de soldadura de no menos de 1 / 2 de espesor.

Para los componentes generales, la cantidad de extrusión de pasta de soldadura (longitud) debe ser inferior a 0,2 mm, y para los componentes de distancia estrecha, la cantidad de extrusión de barro de soldadura (longitud) debe ser inferior a 0,1 mm.

5. los extremos o pines de los componentes de PCB están alineados y centrados con el patrón de la almohadilla.

Debido al efecto de autolocalización durante la soldadura de retorno, se permite una cierta desviación en la posición de colocación de los componentes. Los requisitos para el rango de desviación permitido son los siguientes:

1. componente rectangular: el ancho del extremo de soldadura en la dirección del ancho del componente es superior a 1 / 2 en la almohadilla; El extremo de soldadura del componente y la almohadilla deben superponerse en la dirección de longitud del componente; Cuando se produce una desviación de rotación, el ancho del extremo de soldadura del componente es de 1 / 2 o más, y debe estar en la almohadilla.

2. Transistor de pequeño perfil (sot): se permiten desviaciones de x, y, T (ángulo de rotación), pero los pines (incluidos los dedos de los pies y los talones) deben estar todos en la almohadilla.

3. circuitos integrados de forma pequeña (soic): se permiten desviaciones de instalación en x, y, T (ángulo de rotación), pero 3 / 4 del ancho del pin del dispositivo (incluidos los dedos de los pies y los talones) debe estar en la almohadilla.

4. dispositivos de encapsulamiento de cuatro planos y dispositivos de encapsulamiento ultrapequeños (qfps): se debe garantizar que el ancho del pin de 3 / 4 esté en la almohadilla y se permitan pequeñas desviaciones de instalación de x, y y T (ángulos de rotación). Los dedos de los pies del pin pueden sobresalir un poco de la almohadilla, pero la almohadilla de PCB debe tener 3 / 4 de la longitud del pin, y el talón del pin también debe estar en la almohadilla.

6. los materiales de colocación convencionales deben cumplir con los estándares IPC - 310 e IPC - 610.

7. la superficie del PCB debe limpiarse

Las cuentas de estaño o residuos de estaño que no deben ser visibles en la sangre.

8. alcance de las pruebas de PCB

Comprobar si el indicador está encendido, si el buscador encuentra la ip, si la imagen de prueba es normal, si el motor gira, probar la voz para probar el monitoreo de voz y el walkie - talkie, tanto la máquina como la computadora deben tener sonido, y también proporcionar condiciones de producción en masa y producción de baja tasa de defectos.