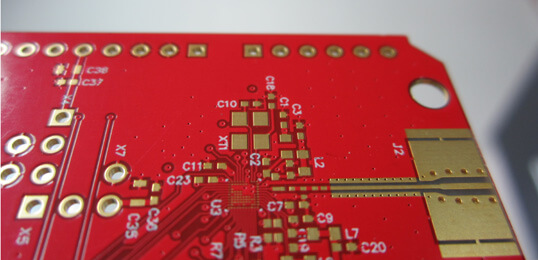

SMD, englischer Name Surface Mounted Devices, es ist eine Art SMT (Surface Mount Technology) elektronische Komponenten. Darüber hinaus haben SMD-Komponenten, die für SMT verwendet werden, keine Leitungen wie Durchgangslochkomponenten, und in Bezug auf die elektrische Funktion unterscheiden sich SMD-Komponenten, die für SMT verwendet werden, nicht von Durchgangslochkomponenten, aber SMDs sind kleiner und haben daher eine bessere elektrische Funktion. Im Bereich der LED-Anzeige ist SMD-Pakettechnologie eine Technologie, die LED-Chips, Halterungen, Leitungen und andere Komponenten in miniaturisierte, pinless LED-Lampenperlen verkapselt und diese Lampenperlen mittels einer automatisierten Bestückungsmaschine direkt auf Leiterplatten (Leiterplatten) montiert. Verglichen mit der traditionellen DIP-Technologie (doppeltes Inline-Paket) hat SMD-Pakettechnologie einen höheren Integrationsgrad, eine kleinere Größe und ein geringeres Gewicht.

Der grundlegendste SMD-Oberflächenmontage-Geräteinstallationsprozess hat hauptsächlich die folgenden Schritte:

Installation des Substrats: Das Substrat wird auf der Arbeitsplatte befestigt

Punktpaste oder Kleber: Je nach Größe der elektronischen Komponenten, der SMD-Kleber beschichtet in einer vorbestimmten Position, wenn der Montageprozess mit Reflow-Löten verwendet wird, ist es notwendig, die Paste in den Substratpads aufzutragen, die derzeit üblicherweise verwendete mittlere bis hohe Temperatur Sn-Ag Lötpaste.

Installation von SMD: Im Allgemeinen wird ein automatisierter professioneller Montierer verwendet, der hauptsächlich aus: Saug- und Ladekopf für die Kommissionierung und Platzierung von SMD, X-Y-Arbeitstisch, Programmsteuersystem und Zuführteil besteht.

Thermische Aushärtung: Nach der Abgabe und Platzierung von SMD durchgeführt, wird der Klebstoff durch Aushärten des Ofens unter bestimmter Temperatur- und Zeitkontrolle ausgehärtet. Der Aushärtungsprozess wird in einem Aushärteofen unter einer bestimmten Temperatur- und Zeitsteuerung durchgeführt, um die Haftfestigkeit des SMD zu verbessern und zu verhindern, dass die Komponenten aufgrund von Vibrationen und Stößen während der Lagerung und des Transports verschoben werden.

SMD-Löten: Unter Verwendung von SMD-Kleber gebundenes Wellenlöten und Lötpaste gebundenes Reflow-Löten auf zwei Arten.

Reinigung: Entfernen Sie Restkleber, um Korrosion des Substrats zu verhindern.

Inspektion und Prüfung: Lötbarkeit wird gemäß Normen und Testanforderungen überprüft.

Anforderungen an das Layout des SMD-Geräts für Reflow-Lötgeräte

1) Die gleiche Art von SMD-Geräteabstand Anforderungen ⥠12mil (Pad zu Pad), heterogene Geräte: ⥠(0,13 à bis h und 0,3) mm (h ist der maximale Höhenunterschied um die nächsten benachbarten Geräte).

2) Die Liste der SMT-Geräteabstände für Reflow-Prozess: (Abstandswert wird durch die größeren Pads und Gerätekörper gemessen).

3) Bei der Erwägung kompatibler Ersatz für SMD-Geräte ist Überlappung für neue winzige Komponenten ohne oder kurze Leitungen zulässig, Überlappung für Patches und Einsätze und Überlappung für SOP-Geräte nicht zulässig.

4) Um BGA-Geräte wird eine 3mm No-Fabric Zone benötigt, und eine 5mm No-Fabric Zone ist optimal. Im Layout der Platzdichtebeschränkungen sind Chipkomponenten auf keine Fertigungsfläche von 2mm erlaubt, aber nicht bevorzugt. Grundsätzlich darf BGA nicht auf der Rückseite platziert werden; Wenn die Rückseite des BGA-Geräts nicht auf der Vorderseite der BGA 8mm No-Fabrication Zone innerhalb der Projektion platziert werden kann.

5) Größere als 0805-Gehäuse-Keramikkondensatoren, das Layout so nah wie möglich an der Übertragungskande oder weniger belastenden Bereichen, und seine axiale Richtung so weit wie möglich parallel zur Übertragungsrichtung und der Platine.

6) Das SMD sollte nicht innerhalb von 3mm um das Steckgerät oder den Leiterplattenkantenstecker angeordnet sein, um Schäden am Gerät zu verhindern, die durch die Spannung verursacht werden, die beim Einstecken oder Ausstecken des Steckers entsteht.

7) Die Lötstellen des Geräts sollten leicht visuell zu überprüfen sein, um zu verhindern, dass die höheren Geräte, die neben den unteren Geräten angeordnet sind, die Erkennung von Lötstellen beeinträchtigen, die allgemeinen Anforderungen an den Betrachtungswinkel von 45°.

Im SMD-Paket werden die Bauteilstifte direkt mit der Leiterplatte (Printed Circuit Board) durch Löten oder Kleben ohne Einfügen von Löchern verbunden. Einer der Hauptvorteile dieser Art von Paket ist, dass es den Abstand zwischen den Komponenten erheblich reduzieren kann, wodurch die gesamte Leiterplatte kompakter und platzsparender wird. Dies ist für die heute immer kompakter werdenden elektronischen Produktdesigns unerlässlich.

Darüber hinaus kann SMD-Verpackung auch die Leistung und Zuverlässigkeit der Platte verbessern. Da die Pins von SMD-Komponenten direkt mit der Leiterplatte verbunden sind, wird die Verbindungslänge zwischen den Pins reduziert, wodurch der Widerstand und die Induktivität der Schaltung verringert und die Stabilität der Signalübertragung verbessert wird. Darüber hinaus kann die SMD-Verpackungsmethode auch die Anzahl der Schweißpunkte reduzieren, den Einfluss der Schweißqualität auf den gesamten Kreislauf verringern und die Zuverlässigkeit der Schaltung verbessern.

In praktischen Anwendungen hat SMD-Paketmethode eine breite Palette von Komponenten, einschließlich Chipwiderstände, Chipkondensatoren, Chipinduktivitäten, SMD-Dioden, SMD-Transistoren und so weiter. Diese Komponenten sind weit verbreitet in einer Vielzahl von elektronischen Geräten, wie Handys, Tablet-PCs, Fernseher, medizinische Geräte, und so weiter. Da SMD-Verpackungsmethode die Vorteile der kleinen Größe, des geringen Gewichts, der hohen Effizienz, etc., ist es weit verbreitet in diesen elektronischen Produkten verwendet.

Insgesamt bietet SMD-Paketmethode als fortschrittliche Verpackungstechnologie mehr Möglichkeiten für das Design und die Herstellung elektronischer Produkte. Es kann nicht nur die Leistung und Zuverlässigkeit der Leiterplatte verbessern, sondern auch elektronische Produkte kompakter und leichter machen. Mit der Entwicklung elektronischer Produkte in Richtung Miniaturisierung, Leichtbau, hohe Leistung, SMD-Verpackungen werden mehr und mehr Aufmerksamkeit erhalten und spielen eine immer wichtigere Rolle in der Zukunft der Elektronikindustrie.