Was ist ein Glassubstrat?

Das Chipsubstrat wird verwendet, um die geschnittenen Chips (Die) des Wafers zu fixieren und ist der Protagonist des letzten Prozesses der Verpackung. Je mehr Chips auf dem Substrat fixiert sind, desto mehr Transistoren hat der gesamte Chip. Seit den 1970er Jahren durchlaufen Chipsubstratmaterialien zwei Iterationen. Zu Beginn wurden Späne mit Bleirahmen fixiert, in den 1990er Jahren ersetzten Keramiksubstrate Bleirahmen. Heutzutage sind organische Substrate die häufigsten.

Eine Standard-Leiterplatte wird im Wesentlichen durch Laminieren von Materialien hergestellt, die PCBs ähnlich sind, mit Glas gewebten Laminaten. Organische Substrate haben geringe Verarbeitungsschwierigkeiten und können auch Hochgeschwindigkeitssignale übertragen und gelten seit jeher als führend im Bereich der Chips. Allerdings haben organische Substrate auch einige Nachteile, wie einen großen Unterschied im Wärmeausdehnungskoeffizienten zwischen ihnen und dem Chip. Bei hohen Temperaturen wird die Verbindung zwischen Chip und Substrat leicht gebrochen und der Chip wird ausgebrannt. Es ist notwendig, die Temperatur des Chips durch thermische Drosselung sorgfältig zu steuern, was bedeutet, dass der Chip seine höchste Leistung nur für eine begrenzte Zeit beibehalten und dann verlangsamen kann, um die Temperatur zu senken. Daher ist die Größe von Standardschaltungssubstraten stark begrenzt, und die Materialauswahl des Substrats ist entscheidend, um mehr Transistoren innerhalb der begrenzten Größe unterzubringen.

Glassubstrat hat ausgezeichnete mechanische, physikalische und optische Eigenschaften, die die Konstruktion von leistungsfähigeren Multi-Chip SiPs mit 50% mehr Die auf dem Chip platziert ermöglicht. Glassubstrate weisen dagegen einzigartige Eigenschaften auf, wie eine extrem niedrige Ebenheit (extrem flach), bessere thermische Stabilität und mechanische Stabilität. Durch das extrem flache Glasmaterial kann es die Fokussiertiefe der Lithographie verbessern. Unter der gleichen Fläche ist die Anzahl der Öffnungen viel größer als bei organischen Materialien. Der Abstand zwischen Glas-Durchgangslöchern (TGVs) kann weniger als 100-Mikron betragen, was die Verbindungsdichte zwischen Chips direkt um das 10-fache erhöhen kann. Darüber hinaus ist der Wärmeausdehnungskoeffizient von Glassubstraten näher an dem von Spänen, und eine höhere Temperaturtoleranz kann die Verformung um 50% reduzieren, was das Risiko eines Bruchs verringern und die Zuverlässigkeit von Spänen erhöhen kann. Diese Vorteile machen Glassubstrate zur idealen Wahl für die nächste Generation von Verpackungen mit hoher Dichte.

Im Vergleich zu herkömmlichen Standardsubstraten kann die Dicke von Glaskernsubstraten um etwa die Hälfte reduziert werden. Glassubstrat hat nicht nur einen geringeren Stromverbrauch, sondern auch eine schnellere Signalübertragungsgeschwindigkeit, die Geschwindigkeits- und Leistungsvorteile zu großen stromverbrauchenden Chips in Servern und Materialzentren bringen wird. Glas-Durchgangslöcher werden nun erfolgreich auf Glassubstrate aufgebracht. Im Vergleich zur Vergangenheit wird die neue Generation von Prozessoren mehr Komponenten in einem kleineren Volumen erreichen, wodurch die Kompaktheit und Leistung des Geräts verbessert wird.

Auch die Fragilität des Glassubstrats, die fehlende Haftung mit Metalldrähten und die Gleichmäßigkeit der Durchgangsfüllung stellen den Herstellungsprozess vor große Herausforderungen. Die Wahl des geeigneten Glassubstratmaterials und die Sicherstellung seiner Kompatibilität mit Spänematerialien ist eine Herausforderung, bei der es darum geht, den Wärmeausdehnungskoeffizienten des Materials, die mechanischen Eigenschaften, dielektrischen Eigenschaften und andere Aspekte aufeinander abzustimmen. Die Verbindungstechnik auf Glassubstraten erfordert hohe Zuverlässigkeit und Stabilität, um die Qualität der Verbindung zwischen Chip und externen Schaltungen zu gewährleisten. Im Vergleich zu herkömmlichen Kunststoffverpackungen können die Herstellungskosten von Glassubstratverpackungen höher sein, und wie eine gleichbleibende Qualität und Leistung in der Großserienproduktion gewährleistet werden kann, ist auch ein Problem, das gelöst werden muss.

Die Eigenschaften von Glassubstraten eignen sich sehr gut für Chiplets, da das Design kleiner Chips neue Anforderungen an die Signalübertragungsrate, die Stromversorgung, das Design und die Stabilität des Substrats stellt. Nach der Umstellung auf Glassubstrate können diese Anforderungen erfüllt werden.

Verglichen mit Silizium stellen die hohe Transparenz und unterschiedliche Reflexionskoeffizienten von Glas ebenfalls Schwierigkeiten bei der Detektion und Messung dar. Viele Messtechniken, die für opake oder halbtransparente Materialien geeignet sind, sind auf Glas nicht sehr effektiv, was zu Signalverzerrungen oder -verlusten führen kann und die Messgenauigkeit beeinträchtigt.

Obwohl es nach wie vor viele Herausforderungen und fehlende Zuverlässigkeitsdaten gibt, bilden ihre beispiellose Ebenheit und thermische Leistung die Grundlage für die nächste Generation kompakter Hochleistungsverpackungen. So kann das Potenzial von Glassubstraten als wichtige Technologie für die nächste Generation von Chips nicht ignoriert werden. Der Austausch von Standard-Leiterplatten durch Glasmaterialien scheint ein Branchenkonsens oder zumindest ein sehr wichtiger technologischer Weg in der Zukunft zu werden.

Die Glassubstrattechnologie wird in der Chipentwicklung angewendet, um eine bessere Wärmeableitungsleistung bereitzustellen, wodurch Chips die Spitzenleistung über einen längeren Zeitraum aufrechterhalten können. Unterdessen ermöglicht die ultraflache Natur des Glassubstrats ein präziseres Ätzen, wodurch Komponenten enger aneinander angeordnet werden können und die Schaltungsdichte innerhalb des Gewebebereichs erhöht wird. Die Anwendung von Glassubstraten wird revolutionäre Durchbrüche in der Chiptechnologie bringen und könnte eine der Schlüsselrichtungen für die zukünftige Chipentwicklung werden.

Glassubstrat

Warum brauchen wir ein Glassubstrat?

In der fortschrittlichen Verpackungsindustrie hat der Innovationswettbewerb mit dem Aufkommen von Glassubstraten einen neuen kritischen Moment erreicht. Die Richtung der Glassubstrattechnologie entstand nach der Welle des organischen und keramischen Substrats und wird voraussichtlich die Herausforderungen der organischen Kernsubstrate überwinden, um Leistung, Effizienz und Skalierbarkeit auf ein neues Niveau in Chipdesign und Herstellungskosten zu verbessern und so den Trends von HPC und KI zu entsprechen.

Glas als Material, wurde weithin erforscht und in mehreren Halbleiterindustrien integriert. Es stellt einen bedeutenden Fortschritt in der Auswahl fortschrittlicher Verpackungsmaterialien dar, mit mehreren Vorteilen gegenüber organischen und keramischen Materialien. Im Gegensatz zu Standard-Leiterplatten, die seit vielen Jahren Mainstream-Technologie sind, weist Glas eine ausgezeichnete Dimensionsstabilität, Wärmeleitfähigkeit und elektrische Leistung auf.

Trotz seiner potenziellen Vorteile stehen Glassubstrate, wie jede neue Technologie, aber auch vor einer Reihe von Herausforderungen, nicht nur für Schaltungssubstrathersteller, sondern auch für Ausrüstungs-, Material- und Prüfwerkzeuglieferanten.

Trotz dieser Herausforderungen wird die Akzeptanz von Glassubstraten immer noch von mehreren Schlüsselfaktoren getrieben. Die Nachfrage nach größeren Substraten und Außenabmessungen, gepaart mit technologischen Trends bei Chips und heterogener Integration, treibt die Branche dazu, Glassubstrate als potenzielle Lösung zu betrachten. Sobald die Technologie ausgereift ist und weit verbreitet ist, wird die potenzielle Kosteneffizienz von Glassubstraten sie zu einer attraktiven Wahl für High-Performance Computing (HPC) und Materialzentren machen.

Glas through hole (TGV) ist eine der Säulen von Glaskernsubstraten. TGV ebnet den Weg für kompaktere und leistungsfähigere Geräte. TGV trägt dazu bei, die Verbindungsdichte zwischen den Schichten zu verbessern. Diese Durchgangslöcher helfen, die Signalintegrität von Hochgeschwindigkeitsschaltungen zu verbessern. Die Verringerung des Abstandes zwischen den Verbindungen kann Signalverluste und Interferenzen reduzieren und dadurch die Gesamtleistung verbessern. Die Integration von TGV kann den Herstellungsprozess vereinfachen, indem getrennte Verbindungsschichten entfallen. Doch trotz seiner vielen Vorteile steht TGV auch vor vielen Herausforderungen. Aufgrund der Komplexität des Herstellungsprozesses sind TGV anfälliger für Fehler, die zu Produktfehlern führen können. Darüber hinaus bedeutet TGV in der Regel höhere Produktionskosten als andere Lösungen. Die Nachfrage nach Spezialgeräten in Verbindung mit dem Risiko von Defekten kann zu erhöhten Produktionskosten führen. In letzter Zeit wurden viele neue TGV-bezogene Patente an Laserausrüstungshersteller erteilt. Diese Fortschritte tragen zur Kommerzialisierung von Glassubstraten bei und lösen gleichzeitig Herausforderungen im Zusammenhang mit Glaszwischenlagen. Diese Lösung kann die GCS- und Glasschichten verbessern und aufregenden leistungsstarken Geräten der nächsten Generation Hoffnung geben.

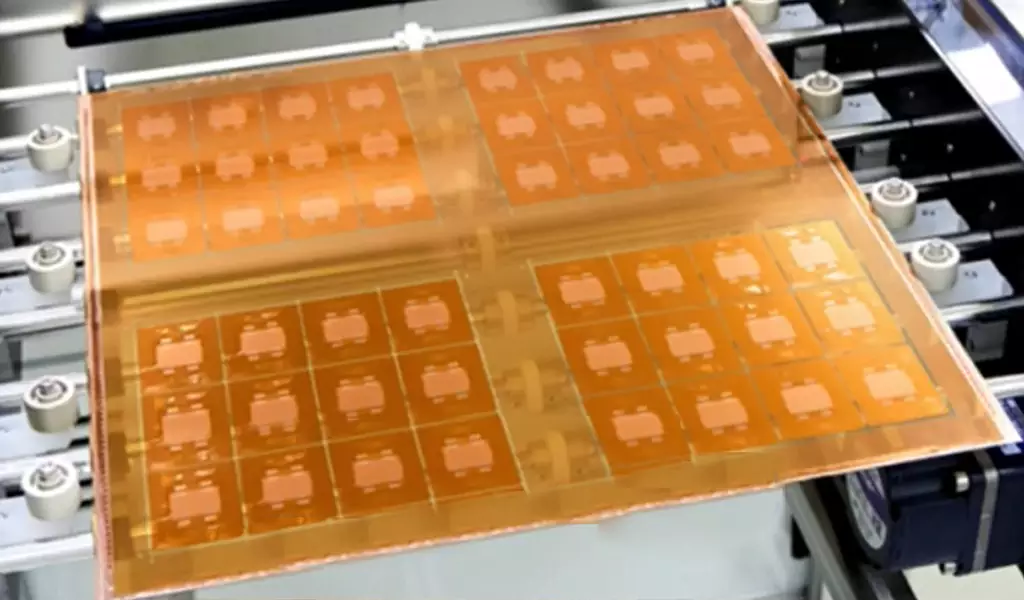

Der Synergieeffekt zwischen Glassubstraten und Panel Level Packaging (PLP) treibt Innovationen in beiden Bereichen voran. Durch den Einsatz ähnlicher Plattengrößen für beide Technologien bieten sie ergänzende Möglichkeiten, die Spandichte zu erhöhen, Kosten zu senken und die Fertigungseffizienz zu verbessern.

Glassubstrate stellen eine vielversprechende Grenze in fortgeschrittenen IC-Substraten und fortschrittlichen Verpackungen dar. Sie bieten beispiellose Leistung und Skalierbarkeit für das Design und die Verpackung von Chips der nächsten Generation. Obwohl es noch Herausforderungen gibt, ebnen die gemeinsamen Anstrengungen des Glassubstratherstellers den Weg für die breite Akzeptanz von Glassubstrat in verschiedenen Endmärkten, mit Fokus auf künstliche Intelligenz Chips und Server. Mit der Reife der GCS-Technologie und der Entwicklung der Lieferketteninfrastruktur wird erwartet, dass Glassubstrate das Muster fortschrittlicher Verpackungssubstrate neu definieren werden.