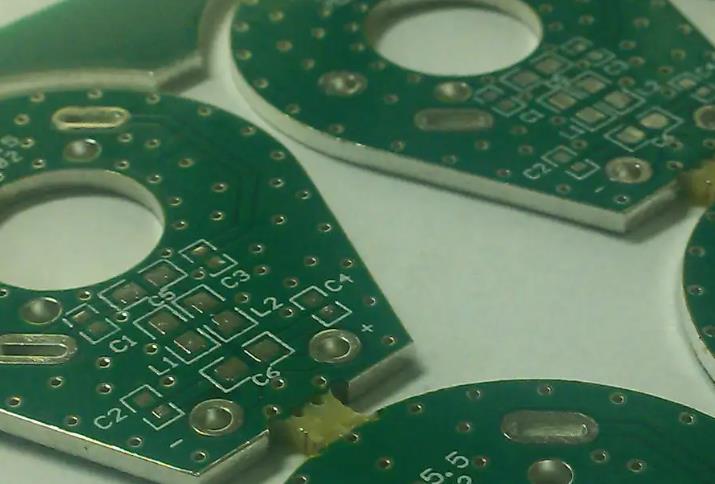

Mit dem schnellen Fortschritt der Leiterplattenindustrie und der kontinuierlichen Einführung spezieller Komponenten neigen Oberflächenverpackungskomponenten dazu, miniaturisiert und multifunktional zu sein, was das Leiterplattendesign und die Leiterplattenherstellungstechnologie fördert, dichter zu werden. Die hochpräzise Richtung wird entwickelt, um die Entwicklung und Bedürfnisse der Miniaturisierung und Multifunktionalisierung elektronischer Produkte zu erfüllen. Und PCB-Produkte entwickeln sich auch schnell in Richtung ultradünner, kleiner Komponenten, hoher Dichte und feiner Teilung. Die Montagedichte von Bauteilen auf Leiterplatten hat zugenommen, und die Linienbreite, der Abstand und die Pads von Leiterplatten sind kleiner und kleiner geworden und erreichen das Mikron-Niveau, und die Anzahl der Verbundschichten hat zugenommen. Traditionelle manuelle visuelle Inspektion (MVI) und Bed of Needle Online Testing (IKT) Inspektionen werden durch "eingeschränkten Kontakt" (eingeschränkter elektrischer Kontakt und eingeschränkter visueller Kontakt) durchgeführt und können die Anforderungen der heutigen Entwicklung der Fertigungstechnologie nicht mehr vollständig erfüllen. Es ist in der Regel notwendig, Löcher verschiedener Größen auf der Leiterplatte zu bohren, und die geometrische Größe und Position der runden Löcher nach der Verarbeitung beeinflussen den nachfolgenden Montageprozess mit IC-Komponenten und anderen elektronischen Geräten.

Andererseits kann sich die traditionelle MVI- und ICT-Technologie aufgrund der großen Anzahl an runden Löchern auf der Leiterplatte nicht mehr an einen so schnellen Prozess anpassen. Aufgrund der Anforderungen an Produktivität und Qualität ist eine schnelle und präzise Erkennungsmethode extrem notwendig. Vor diesem Hintergrund ist die Entwicklung eines vollautomatischen optischen Bilderkennungssystems für die Leiterplattenindustrie zur Überwachung und Sicherung der Qualität des Produktionsprozesses zu einer unvermeidlichen Nachfrage für die Leiterplattenherstellungsindustrie geworden.

1. Einführung in das optische Bildmesssystem

Die amerikanische Micro-Vu Firma ist ein professioneller Messinstrumenthersteller seit mehr als 45 Jahren. Es hat eine jährliche Ausgabe von mehr als 1.500 Sets und verkauft es an die Welt. Es verfügt über ein Software-Team, das in Zusammenarbeit mit IBM und Microsoft entwickelt wurde. Es wird von verschiedenen Branchen besonders für seine automatischen Messmodelle geschätzt und ist weiterhin innovativ. Bequem und benutzerfreundlich, kann es genau unter verschiedenen Vergrößerungen/verschiedenen Lichtquellen gemessen werden. Es ist in der Welt und der Industrie bekannt und es ist der größte Hersteller visueller Messungen in den Vereinigten Staaten.

2. Die Rolle des optischen Bilderkennungssystems

Das optische Bildmesssystem ist eine Schlüsselausrüstung moderner Fertigungsmaschinen und wird häufig in Bildverarbeitungsanwendungen wie Inspektion, Reverse Engineering und anderen Automatisierungsindustrien verwendet. Mit der Entwicklung von Hightech-Industrien mussten in der Vergangenheit viele Prüfmethoden automatisiert und berührungslos geprüft werden. Am Beispiel der Leiterplattenindustrie besteht die Rolle des optischen Bildinspektionssystems darin, die Größenspezifikationen der Leiterplatte während des Herstellungsprozesses zu erkennen, Prozesskontrolle durchzuführen und Fehler durch Korrektur des Prozesses zu beseitigen oder zu reduzieren. Normalerweise wird das optische Bilderkennungssystem in einer Schlüsselposition platziert, um den spezifischen Produktionsstatus zu überwachen und die notwendige Grundlage für die Anpassung des Produktionsprozesses zu schaffen.

Im Leiterplattenherstellungsprozess müssen Artikel getestet werden: thermische Ausdehnungs- und Kontraktionserkennung des Films, Produkterscheinungserkennung, Positionserkennung verschiedener Elemente, Längen-, Breiten- und Höhenerkennung, Geradheitserkennung, Rundheitserkennung, Lochratterkennung usw.

3. Blockdiagramm des optischen Bilderkennungssystems

Das optische Bilderkennungssystem besteht hauptsächlich aus vier Teilen: Werkbank, Antriebssteuerung, CCD-Kamerasystem und Softwaresystem.

4. Das Arbeitsprinzip des optischen Bilderkennungssystems

Automatisches optisches Bilderkennungssystem, die Kernstruktur ist ein Satz CCD-Kamerasystem, AC-Servosteuerung x, y-Werkbank und Bildverarbeitungssystem. Legen Sie bei der Durchführung der Inspektion zuerst die zu prüfende Leiterplatte auf die Arbeitsfläche des optischen Messsystems, nach der Positionierung, rufen Sie das Inspektionsprogramm des zu prüfenden Produkts auf, die x- und y-Werkbänke senden die Leiterplatte unter der Linse, und die Linse fängt nach Erreichen des Bildes der Leiterplatte ein, Der Prozessor bewegt sich zur nächsten Position auf den x- und y-Werkbänken, um zu erfassen, und führt dann entsprechende Berechnungen durch. Durch kontinuierliche Bildverarbeitung kann eine höhere Erkennungsgeschwindigkeit erreicht werden. Das optische Bildinspektionssystem regelt automatisch die Größe der Leiterplatte durch das Programm und kann den tatsächlichen Wert und die Toleranz eingeben, die gemessen werden müssen. Nach Analyse, Verarbeitung und Beurteilung wird der Fehler gefunden und die Position wird aufgefordert, und die Datei wird gleichzeitig generiert, in der darauf gewartet wird, dass der Bediener sie weiter bestätigt oder an die zuständige Abteilung sendet Verbesserungen vornehmen.

5. Der Workflow des optischen Bildinspektionssystems

Das Arbeitsflussdiagramm des optischen Bilderkennungssystems.

6. Wie misst das optische Bildmesssystem die Höhe

Seit dem Aufkommen verschiedener Mikro-Via-Technologien in 1995, hat die Industrie schrittweise CO2-Laser, UV/YAG-Laser und optische bildgebende dielektrische Materialien in Massenproduktionslinien eingeführt. Diese neuen Technologien haben zu Veränderungen im Leiterplattendesign geführt. Die Verwendung von 0,3mm Durchgangslöchern wird in eine große Anzahl von Blindlöchern und Mikrodurchgangslöchern umgewandelt, insbesondere in Anwendungen mit hoher Dichte (wie Mobiltelefone, Computer, verschiedene Platinen und IC-Pakete). Löcher mit einem Seitenverhältnis größer als 8:1 und einem Durchmesser weniger als 0,3mm sind immer häufiger geworden, insbesondere auf Leiterplatten von Servern, Substraten und Workstations. Wie kann man die Qualität dieser Art von Durchgangsloch kontrollieren?

Das Prinzip des optischen Bildmesssystems zur Höhenmessung besteht darin, die Brennweitenunterschiede zwischen den beiden klarsten Flächen in unterschiedlichen Höhen zu ermitteln. Aus Sicht der physikalischen Optik ist das sogenannte "Clear" die Abbildung zwischen ein und zwei Brennweiten. Das heißt, in einem bestimmten Abschnitt ist die Abbildung klar, und wenn der Unterschied zwischen den Brennweiten der beiden Oberflächen während des Autofokus angesammelt wird, kann die Genauigkeit der Z-Achse nicht mit der X- und Y-Achse verglichen werden. Dies erfordert eine gute Steuerung und Technik, und die Software muss einen hohen technischen Inhalt haben. Das Micro-Vu Messgerät übernimmt die gemeinsam mit IBM und Microsoft entwickelte Software. Die Lichtquelle kann beliebig in vierzig Blöcken in fünf Kreisen und acht Richtungen eingestellt werden, und die Z-Achse Die Genauigkeit kann auch bei etwa 5um gesteuert werden, die außerhalb der Reichweite anderer Software liegt.