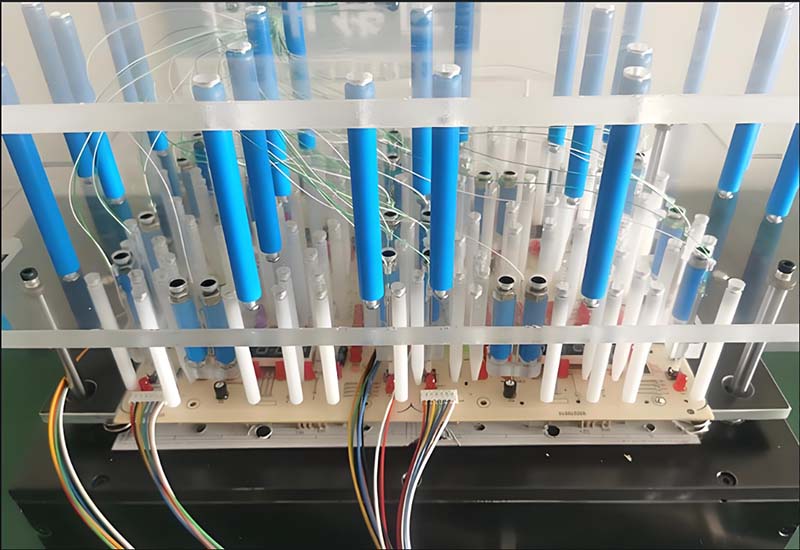

針床也稱為ICT測試夾具,是一種線上檢測和測試夾具。 它是一種非標準測試輔助夾具,利用電力效能線上測試組件,以檢查製造缺陷和組件缺陷。

PCB貼片加工廠指出,它主要用於線上檢查單個元件和每個電路網絡的開路、短路和焊接情况。它具有操作簡單、快速、故障定位準確的特點。 針床(ICT測試夾具)可以類比設備功能和數位設備邏輯功能測試,故障覆蓋率高,需要為每種單板製作特殊的針床,這種針床在工業生產中被稱為ICT測試夾具。

針床(ICT測試夾具)組件類別可以檢測組件值錯誤、故障或損壞、記憶體類程式錯誤等。在過程類別中可以發現焊接短路、組件插入錯誤、反向插入、缺失安裝、引脚翹曲、虛擬焊接、PCB短路、斷線等故障。 測試故障直接定位到特定的組件、設備引脚和網絡點,並具有準確的故障位置。 維護故障不需要太多的專業知識。 程式控制的自動化測試操作簡單,測試速度快。 單板測試時間通常為幾秒到幾十秒。

為了清除氧化皮上的灰塵,應使用無水乙醇進行清潔。 清潔時,應使用旋轉手套(蘸少量無水乙醇)沿一個方向輕輕清潔光栅,不要用力來回擦洗(以免劃傷光栅)。 還要求測試夾具的氣源應乾燥,過濾掉油和水,然後進入設備,否則會影響設備的使用壽命和測量精度。

ICT可以有效地檢測SMT組裝過程中的各種缺陷和故障,但不能評估整個電路板系統的時鐘效能。 功能測試可以測試整個系統是否能够滿足設計目標。 它將電路板上的被測單元作為一個功能單元,為其提供輸入信號,並根據功能單元的設計要求檢測輸出信號。

ICT測試夾具廣泛應用於電力領域,ICT測試夾具是線上測試夾具的縮寫。 它是一種標準測試設備,用於測試線上組件的電力效能和電力連接,以檢查製造缺陷和有缺陷的零件。

針床測試PCB電路板:

然而,隨著科技的發展,PCB的尺寸越來越小。 在一個小電路板上擠壓這麼多電子部件已經有點困難了。 囙此,測試點佔用電路板空間的問題往往出現在設計方面。 與製造業方面存在拉鋸戰,但稍後有機會時將討論這個話題。 測試點的外觀通常是圓形的,因為探頭也是圓形的,這更容易生產,也更容易讓相鄰的探頭靠得更近,從而可以新增針床的針密度:

1.使用針床進行電路測試對機制有一些固有的限制。 例如,探頭的最小直徑有一定的限制,直徑太小的針容易斷裂和損壞。

2.針之間的距離也是有限的,因為每根針必須從孔中出來,每根針的後端必須用扁平電纜焊接。 如果相鄰的孔太小,除了針之間的間隙外,還有接觸短路的問題,扁平電纜的干擾也是一個大問題。

3.針頭不能植入一些高的部位旁邊。 如果探頭離高處太近,則有與高處碰撞並造成損壞的風險。 此外,由於零件較高,通常需要在測試夾具的針座上打孔以避免它,這間接地使針頭無法植入。 電路板上越來越難以容納的所有部件的測試點。

4.隨著電路板越來越小,測試點的數量被反復討論。 現在有一些方法可以减少測試點,如網絡測試、測試噴射、邊界掃描、JTAG。 等。; 還有其他測試方法想要取代原始的針床測試,如AOI、X射線,但似乎每種測試都不能100%取代ICT。

關於ICT植入針的能力,您應該詢問匹配的PCB測試夾具製造商,即測試點的最小直徑和相鄰測試點之間的最小距離。 通常有一個期望的最小值和能力可以實現的最小值。 大型製造商會要求最小測試點和最小測試點之間的距離不能超過幾個點,否則夾具很容易損壞。

飛針試驗和針床試驗有什麼區別?

飛針試驗和針床試驗都是一種接觸試驗,飛針試驗是直列式釘床試驗的改進和升級版本。

在實際的PCBA晶片加工線上滾床測試中,針對不同的產品需要製作不同的專用固定滾床夾具,從而實現對所有測試點的同時、順序測試的快速測試。 線上測試速度更快,適用於電子OEM加工的大批量單品種測試。 然而,由於針床夾具需要單獨定制,生產時間長,程式設計複雜,價格也較高,在電子加工中還需要嚴格按照行業標準網格間距排列,面對當今高密度、高精度的電路元件,線上針床測試有時會出現盲板,囙此有一種改進版的飛針測試。

飛針測試是通過使用可移動的探針代替固定的針座夾具,同時新增探針驅動裝置,具體的PCBA加工測試程式可以直接從電路板CAD軟件中獲取,這樣的結構可以使測試能力在精度、最小測試間隙等方面得到大幅提高。 但飛針測試的速度還不如線上滾床測試快,囙此PCBA加工廠在實際加工飛針測試時一般都採用多品種、小批量電子線上測試和樣機驗證以上。