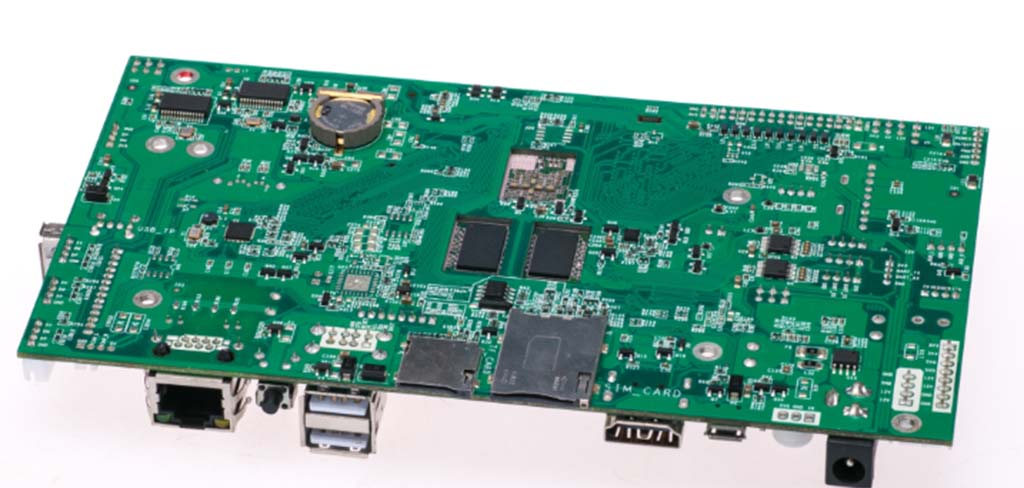

pcbボードの設計と製造過程において、エンジニアたちは製造過程で事故が発生するのを防止する困難な任務を持っており、同時に設計漏れも回避しなければならない。本文はPCB製造における一般的な問題をまとめ、分析し、業界の設計と製造作業に有益な参考を提供することを目的とする。

問題1:PCBボード短絡は一般的な障害の1つであり、ボードが正常に動作しない原因になります。様々な原因による短絡は、逐一分析する必要がある。北方軟半導体実験室の研究によると、パッドの設計が不合理であることは短絡を引き起こす最も重要な要素であり、この点では、パッドを楕円形の円形パッドに変更し、短絡を回避するために、溶接点間の距離を増やすことができる。また、PCB部品の設計方向が適切でないと短絡を引き起こすこともあります。例えば、SOICの足がスズ波と平行であると短絡を起こしやすいので、その場合はスズ波に垂直になるように部品の方向に調整しなければなりません。また、自動挿入式の足が曲がっても短絡する可能性があります。IPCはピンの長さが2 mm以下であることを要求しており、足の角度が大きすぎると部品が脱落しやすいため、溶接点が少なくとも2 mm以上オフラインになっていることを確保する必要があります。また、基板の穴が大きすぎ、錫炉の温度が低すぎ、回路基板の溶接不良、ソルダーレジスト溶接の故障、回路基板の汚染などもよく見られる短絡原因であり、エンジニアは実際の状況に基づいて一つ一つ検査することができる。

問題2:PCB板に濃い色または粒状の継手が現れ、通常ははんだ汚染や酸化物の混合が多すぎて、はんだ構造が弱いためである。これは、低スズ含有量のはんだを使用することにより、濃い色になるのとは異なることを指摘すべきである。もう1つの理由は、はんだの成分が製造過程で変化し、不純物が増加していることであり、その場合、純粋なはんだを添加するか、はんだを交換する必要がある。また、ステンドガラスは層間分離など繊維層から物理的に変化するが、溶接点はよくないが、基材温度が高すぎるため、予熱と溶接温度を下げたり、基材の走行速度を速めたりする必要がある。

問題3:PCB溶接点は黄色が正常ではない現象を示し、通常、溶接材料は銀灰色であるべきである。黄金色の溶接点の主な原因は温度が高すぎることであり、その場合は炉温を下げるだけでよい。

問題4:PCBボードに対する環境の影響は無視できない。PCBの特殊な構造のため、劣悪な環境では壊れやすい。極端な温度、高湿度、高強度振動などの要因により、板材の性能が低下し、廃棄される可能性があります。例えば、周囲温度の変化により回路基板が変形し、溶接点、曲げ回路基板の形状が破損したり、銅トレースが破断したりすることがあります。空気中の水分は、露出した銅のトレース、溶接点、パッド、アセンブリリードなどの金属表面の酸化、腐食、錆を引き起こす可能性があります。汚れ、ほこり、または屑の堆積はアセンブリの気流と冷却を減少させ、PCB過熱性能を低下させる。振動、落下、衝突、曲げPCBは変形して亀裂を発生させ、高電流や過電圧はPCBを破壊したり、コンポーネントや経路の急速な劣化をもたらしたりします。

問題5:PCBオープンとは、素子リードに接続されておらず、トレースが破断しているか、半田が半田パッド上に留まっていることを意味し、素子とPCBの間に接続されていない。製造、溶接、その他の操作中に断路が発生する可能性があり、振動、引張、落下、その他の機械的変形要素がトレースや溶接点を損傷する可能性があります。また、化学腐食や水分により、はんだや金属部品が摩耗し、アセンブリのリード線が破断することがあります。

問題6:リフロー中、溶融半田の浮力により、小部品が目標半田点から脱落し、緩みや位置ずれを引き起こす可能性がある。これは、回路基板の支持不足、リフロー炉の設置不良、半田ペーストの問題、またはヒューマンエラーによる半田の振動や破裂の可能性があります。

問題7:悪い溶接実践は一連の問題を引き起こす。外部干渉によって硬化前に半田が移動したときに形成される外乱半田点は冷半田点と似ているが、原因が異なるため、再加熱し、冷却時に半田点が干渉しないことを確保することで修正することができる。一方、冷間溶接は、半田が正しく溶融していない場合に発生し、表面の粗さや接続が信頼できないため、継手を再加熱して余分な半田を除去することで救済することができる。はんだブリッジは、はんだが交差し、2本のリード線を物理的に接続する場合です。これにより、予期しない接続と短絡が発生し、アセンブリが焼損したり、整列焼損したりする可能性があります。また、パッドの濡れ不足、半田の多すぎるか少なすぎるか、過熱や粗い半田付けによるパッドの浮きも注目すべき問題である。

問題8:人為的ミスはPCB製造における欠陥の主要な源である。不正確な生産プロセス、部品の位置ずれと専門的でない製造実践は64%までの回避可能な欠陥を招いた。回路の複雑さと生産プロセスの数が増加するにつれて、欠陥の可能性も増加している。特に、密集パッケージのコンポーネント、複数の回路層、ファインアライメント、表面溶接コンポーネント、電源と接地面において。製造業者や組立業者は欠陥のないPCBボードを製造することを望んでいるが、設計や製造過程での課題は継続的な問題を引き起こす可能性がある。典型的な問題と結果は短絡、断路と溶接不良による冷間溶接点を含む、層ずれによる接触不良と性能不良、銅トレース絶縁不良によるアーク発生、銅線が経路に近づきすぎて短絡するリスク、及び板厚不足による曲げ及び破断。

pcbの設計と製造には細部に細心の注意を払う必要があり、短絡、溶接欠陥と環境適応性などの挑戦に直面し、設計過程とpcb製造技術は絶えず最適化される必要がある。将来的には、業界の人々が革新を求め、手を携えてPCBの性能と品質を高め、電子技術の繁栄に貢献することを期待しています。