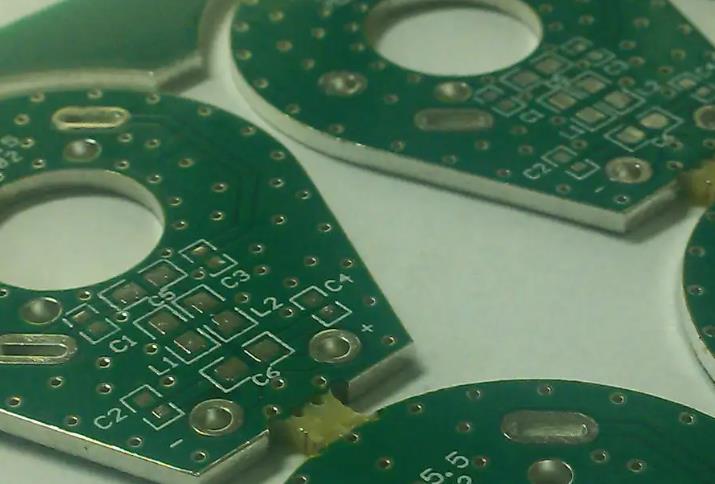

PCB業界の急速な発展と特殊部品の導入に伴い、表面パッケージ部品は小型化と多機能化の傾向にあり、これはプリント基板設計とプリント基板製造技術をより密で信頼性のあるものにした。高精度方向は電子製品の小型化と多機能化の発展と需要を満たすために発展した。PCB製品も超薄型、小物、高密度、細ピッチの方向に急速に発展している。回路基板上のコンポーネントの組立密度が増加し、PCBの線幅、間隔、パッドがますます小さくなり、ミクロンレベルに達し、複合層の数が増加した。従来の手動視覚検出(MVI)と針床オンライン検出(ICT)検出は「接触制限」(電気接触制限と視覚接触制限)によって行われており、現在の製造技術の発展のニーズを完全に満たすことはできない。通常、PCBにはさまざまなサイズの穴を掘る必要があり、加工後の丸穴の幾何学的なサイズと位置は、IC素子や他の電子デバイスとの組み立てプロセスに影響を与えることがあります。

一方、PCBには多数の丸穴があるため、従来のMVIやICT技術ではこのような迅速なプロセスには適応できなくなっていた。生産性と品質の要件に基づいて、迅速で正確な検出方法が必要です。このため、PCB基板業界のために全自動光学画像検出システムを開発し、生産過程の品質を監視し確保することは、PCB基板製造業界の必然的な需要となっている。

1.光学画像測定システムの概要

米Micro-Vu社は45年以上の歴史を持つ専門計測機器メーカー。年間1500台以上を生産し、世界各地に販売している。IBMやマイクロソフトと協力して開発したソフトウェアチームがあります。その自動測定モデルは特に各業界に人気があり、革新を続けています。便利でユーザーフレンドリーで、異なる倍率/異なる光源の下で正確な測定を行うことができます。世界的にも業界的にも知られており、米国最大の視覚測定メーカーです。

2.光学画像検出システムの役割

光学画像測定システムは現代製造機械の重要な設備であり、検査、リバースエンジニアリングなどの自動化業界などの機械視覚応用に広く応用されている。ハイテク産業の発展に伴い、過去の多くの製品検査方法は自動化と非接触式の方法で検査することが求められている。PCB業界を例に、光学画像検出システムの役割は製造過程でPCBの寸法規格を検出し、プロセス制御を行い、そして補正プロセスを通じて欠陥を除去または減少させることである。一般的に、光学画像検出システムは、特定の生産状態を監視し、生産プロセスの調整に必要な根拠を提供するために重要な位置に配置される。

PCB製造過程において、検査が必要な項目は:フィルム熱膨張と収縮検査、製品外観検査、各種部品の位置検査、長さ、幅と高さ検査、直線度検査、円度検査、穴バリ検査などである。

3.光学画像検出システムのブロック図

光学画像検出システムは主にテーブル、駆動制御、CCD撮像システムとソフトウェアシステムの4つの部分から構成される。

4.光学画像検出システムの動作原理

自動光学画像検出システムであり、コア構造はCCD撮像システム、交流サーボ制御x、yテーブル、画像処理システムである。検査を行う際には、まず検査対象のプリント配線板を光学測定系の作業面に置き、位置決め後、検査対象製品の検査プログラムを呼び出し、xとy作業台は回路基板をレンズの下に送り、レンズは撮影する。回路基板の画像に到着すると、処理器はxとy作業台の上の次の位置に移動して撮影し、それに応じた計算を行う。画像の連続処理により、より高い検出速度を得ることができる。光学画像検出システムは、プログラムを通じてPCBのサイズを自動的に調整し、測定する必要がある実際の値と公差を入力することができる。分析、処理、判断を経て、欠陥を発見し、位置を提示し、同時にファイルを生成し、オペレータがさらに確認したり、関連部門に送ったりして改善を行うのを待っている。

5.光学画像検出システムのワークフロー

光学画像検出システムの動作フローチャート。

6.光学画像測定システムによる高さ測定方法

1995年に各種マイクロホール技術が登場して以来、業界はすでに大規模な生産ラインでCO 2レーザ、UV/YAGレーザ、光学イメージング誘電体材料を採用してきた。これらの新技術は回路基板の設計思想の変化を招いた。0.3 mm貫通孔の使用は、大量のブラインド孔とマイクロ貫通孔に変換され、特に高密度用途(携帯電話、パソコン、各種プレート、ICパッケージなど)で使用されている。アスペクト比が8:1より大きく、直径が0.3 mm未満の穴が一般的になり、特にサーバ、基板、ワークステーションの回路基板上にあります。この貫通孔の品質をどのように制御しますか。

光学画像測定システムが高さを測定する原理は、異なる高さの2つの最も明瞭な表面間の焦点距離差を見つけることである。物理光学の観点から見ると、「明瞭」とは1〜2つの焦点距離の間に結像することである。つまり、ある部分では、イメージングは明瞭であり、オートフォーカス中の2つの表面の焦点距離の差が蓄積されると、Z軸の精度はX軸とY軸とは比較できない。これには良好な制御と技術が必要であり、ソフトウェアは高い技術含有量を持っていなければならない。Micro Vu測定器はIBMとMicrosoftと共同開発したソフトウェアを採用している。光源は5つの円と8方向の40ブロックの中で任意に調整することができ、Z軸も5 um程度に制御することができ、これは他のソフトウェアでは達成できない。