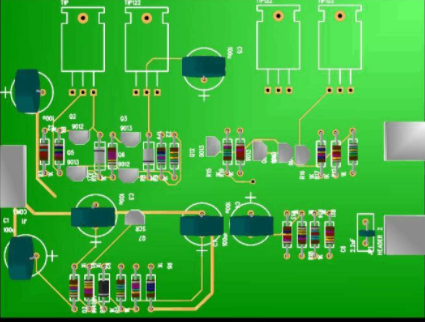

Le processus de perçage de PCB est l'un des composants les plus importants de l'ensemble de la carte de circuit imprimé, sa précision de trou, sa taille de tolérance de trou, sa rugosité de paroi de trou, etc. affecteront directement la qualité de la carte et la fiabilité des performances du produit, de sorte que le processus de production nécessite un contrôle strict du programme de qualité associé.

Analyse des défauts de qualité et amélioration des trous de forage PCB

1. Trous

1.1. Image du défaut

1.2. Produire une cause sous - jacente, c'est - à - dire vérifier le contenu

Mauvaise qualité de meulage de la pointe du foret, telle que la taille de l'arête, entraînant un positionnement inexact du foret suivant

Vitesse de forage trop élevée

Vitesse de forage trop élevée

Percer trop de trous

Vitesse de forage rapide

Trop de pieux de forage

Oscillation excessive de l'arbre de forage

La surface de la plaque a des impuretés

Les entretoises et les plaques d'aluminium ne sont pas plates.

Le clou du tube est desserré.

Clou d'alignement trop élevé, en appuyant sur le pied lors du forage, le clou d'alignement sera plié

Goujons de position de tube trop bas, la planche saute hors de la position de tube lors du forage

Opération incorrecte sur la plaque (principalement des plaques minces)

1.3 méthodes d'amélioration

Contrôle de la qualité de meulage des forets

Réduction appropriée de la vitesse de descente

Réduire le nombre d'empilements

Réajuster la précision de la perceuse.

Avant le perçage, les opérations de spécification, enlever les impuretés de la surface de la plaque.

Remplacez la surface plane de l'entretoise et poncez les irrégularités de la plaque d'aluminium avec du papier abrasif.

Vérifiez que la taille du clou du tube correspond au trou du tube.

Hauteur de clou de tube de contrôle 0,5 - 1,5 mm plus haut que la surface de la plaque

Les feuilles minces sont placées sur la planche, les mains sur la planche et en parallèle sur la planche.

2. Fraises de forage

Causes des défauts:

1. Usure excessive du foret, paramètres du foret inappropriés;

2, la qualité du tapis de forage n'est pas qualifiée;

3. Il y a des impuretés entre ou sous le panneau de couverture;

4. La plaque de couverture n'est pas collée;

5. Mal broyé ou non broyé après le forage.

Actions correctives et préventives:

1. Changer l'outil selon les paramètres et le nombre de trous de forage spécifiés dans les spécifications du processus;

2. Vérifiez si la qualité du joint est qualifiée avant d'injecter;

3. Avant de charger la plaque sur la machine, la plaque doit être entièrement nettoyée pour empêcher l'espace entre les plaques d'accumuler des débris;

4. Chaque planche à roulettes doit coller la plaque de couverture pour réduire la production de bavures de surface en cuivre;

5. Strictement appliquer les exigences de spécification de travail de polissage après le forage.

3. Trou grossier:

Causes des défauts:

1. Paramètres de forage inexacts.

2. Débris de forage résiduels sur les parois de l'outil.

3. Le foret a des entailles, des éclats et d'autres dommages.

Actions correctives et préventives:

1. Choix scientifique et raisonnable des paramètres du processus de forage.

2. Avant le travail de forage, utilisez les ultrasons pour nettoyer en profondeur le foret, assurez - vous que la paroi de l'outil est propre et non contaminée.

3. Avant la mise en service du foret, son intégrité et sa qualité doivent être strictement vérifiées, confirmant qu'il n'y a aucun dommage et qu'il peut être utilisé après la qualification.

4. Grand / petit trou

Causes des défauts:

1. Le mauvais foret a été utilisé;

2. Vitesse d'alimentation ou RPM mal réglé;

3. Usure excessive du foret;

4. Broyage répétitif excessif du foret;

5. Fragmentation du foret;

6. Mauvais ordre d'arrangement des forets dans la machine de forage;

7. Mauvaise position d'insertion lors du remplacement du foret.

Mesures préventives correctives:

1. Inspection approfondie de la qualité du foret sélectionné avant le forage, y compris le bord de coupe, la longueur et la taille du foret;

2. Ajuster le taux d'alimentation et la vitesse de rotation à l'état de fonctionnement le plus approprié;

3. Remplacez les forets qualifiés à temps et limitez raisonnablement le nombre de trous percés par foret;

4. Contrôler le nombre de réaffûtage de la perceuse, limiter les changements dimensionnels causés par chaque réaffûtage;

5. Vérifiez soigneusement la surface de l'outil du Foret avec une loupe avant de forer, trouvez le problème de retour à temps pour le meulage ou la mise au rebut;

6. Alignez le foret de sorte qu'il soit placé exactement à l'emplacement désigné du magasin d'outils;

7. Lors du remplacement du foret, le numéro de série du foret doit être clairement identifié pour s'assurer qu'il est correctement inséré dans la position appropriée.

Dans le processus de production de PCB, le processus de forage est un lien clé pour garantir la qualité de la carte. Pour les défauts de qualité courants tels que la déviation des trous, les bavures de forage, la rugosité des trous et la taille / petite taille des trous, cet article propose une analyse des causes potentielles et des mesures correctives et préventives correspondantes. En normalisant les processus, les contrôles de qualité stricts et les pratiques d'exploitation méticuleuses, les fabricants peuvent améliorer considérablement la précision et la stabilité des trous de forage, assurant ainsi la performance globale et la fiabilité des PCB.

Avec les progrès continus de la technologie et l'amélioration des processus, la façon de surveiller et d'améliorer plus précisément la qualité des trous de forage PCB reste une orientation de recherche importante. Nous espérons que cet article fournira une référence utile à l'industrie et favorisera le développement continu et l'innovation dans l'industrie des PCB.