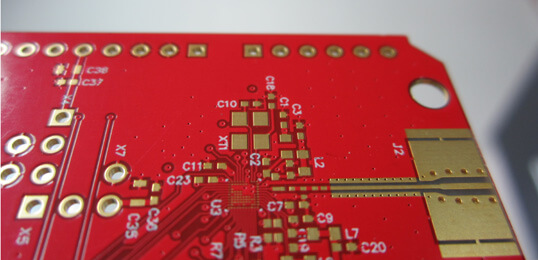

SMD (Surface Mounted Devices) est un composant électronique SMT (Surface Mounted Technology). De plus, les éléments SMD pour SMT n'ont pas de fils comme les éléments traversants, et les éléments SMD pour SMD ne se distinguent pas des éléments traversants en termes de fonctionnalité électrique, mais les SMD sont de plus petite taille et ont donc une meilleure fonctionnalité électrique. Dans le domaine des écrans LED, la technologie d'encapsulation SMD est une technologie qui consiste à encapsuler des puces LED, des supports, des fils et d'autres composants dans des perles LED miniaturisées et sans broches et à installer ces perles directement sur une carte de circuit imprimé (PCB) via une machine de placement automatique. La technologie d'encapsulation SMD offre une meilleure intégration, une taille réduite et un poids réduit par rapport à la technologie DIP (Dual Inline Packaging) traditionnelle.

Le processus d'installation le plus basique des dispositifs montés en surface SMD comporte principalement les étapes suivantes:

Installation du substrat: le substrat sera fixé au comptoir

Pâte à pointer ou colle: selon la taille du composant électronique, l'adhésif SMD est appliqué à un endroit prédéterminé et si le soudage par reflux est utilisé lors de l'assemblage, il est nécessaire d'appliquer sur les Plots du substrat une pâte à souder, la pâte à souder Sn - Ag de qualité moyenne et haute température couramment utilisée à l'heure actuelle.

Installation de SMD: généralement, une machine à patch professionnelle automatisée est utilisée et se compose principalement de: têtes d'aspiration et de chargement pour la prise et le placement de SMD, table X - y, système de contrôle de programme et composants d'alimentation.

Durcissement à chaud: effectué après la distribution et la mise en place du SMd, le liant est durci par un four de durcissement sous un certain contrôle de température et de temps. Le processus de solidification est effectué dans le four de solidification sous un certain contrôle de la température et du temps afin d'améliorer la force adhésive du SMD et d'empêcher les composants de se déplacer en raison des vibrations et des chocs pendant le stockage et le transport.

Soudage SMD: deux méthodes sont utilisées pour le soudage par vague adhésive SMD et le soudage par retour de pâte à souder.

Nettoyage: enlever l'adhésif résiduel et prévenir la corrosion du substrat.

Inspection et test: la soudabilité est vérifiée selon les normes et les exigences de test.

SMD Devices exigences de disposition des dispositifs de soudage par retour

1) les exigences d'espacement des dispositifs SMD similaires sont 12mil (pad - to - PAD), dispositifs hétérogènes: (0,13 ± 0,3) mm (H est la différence de hauteur maximale autour du dispositif adjacent le plus proche).

2) Liste des espacements des dispositifs SMT pour le procédé de soudage par refusion: (la valeur de la distance est la plus grande parmi les Plots et le corps du dispositif).

3) lors de l'examen des alternatives compatibles aux dispositifs SMd, de nouveaux composants minuscules sans fil ou à fil Court sont autorisés à se chevaucher, permettant aux patchs et aux Inserts de se chevaucher, et les dispositifs SOP ne le sont pas.

4) une zone sans structure de 3 mm est nécessaire autour du dispositif BGA, une zone sans structure de 5 mm est le meilleur choix. Dans un agencement contraint par la densité spatiale, les éléments à puce ne permettent pas une surface de fabrication de 2 mm, mais ne sont pas préférés. Le BGA à l'arrière n'est généralement pas autorisé; Lorsque la face arrière du dispositif BGA ne peut pas être placée sur la face avant projetée dans la zone sans fabrication de 8 mm du BGA.

5) condensateurs en céramique encapsulés supérieurs à 0805, disposés le plus près possible des bords de transmission ou des zones moins sollicitées, dont la direction axiale est la plus parallèle possible à la direction de transmission et à la carte.

6) Le SMD ne doit pas être disposé à moins de 3 mm autour de l'appareil enfichable ou du connecteur de bord de la carte afin d'éviter que les contraintes générées lors de l'insertion ou de l'extraction du connecteur ne causent des dommages à l'appareil.

7) les points de soudure de l'appareil doivent être faciles à inspecter visuellement, empêchant la disposition de l'appareil supérieur à côté de l'appareil inférieur d'affecter la détection des points de soudure, l'angle de vision général requis est de - 45 degrés.

Dans un boîtier SMd, les broches des composants sont directement connectées au PCB (Printed Circuit Board) par soudage ou collage, sans trou d'insertion. L'un des principaux avantages de ce boîtier est qu'il permet de réduire considérablement l'espacement entre les éléments, ce qui rend l'ensemble de la carte beaucoup plus compact et peu encombrant. C'est essentiel pour la conception de produits électroniques de plus en plus compacts d'aujourd'hui.

En outre, le boîtier SMD peut également améliorer les performances et la fiabilité de la carte. Comme les broches de l'élément SMD sont directement connectées au PCB, la longueur de connexion entre les broches est réduite, ce qui réduit la résistance et l'inductance du circuit et améliore la stabilité de la transmission du signal. En outre, la méthode d'encapsulation SMD peut également réduire le nombre de points de soudure, réduire l'impact de la qualité de la soudure sur l'ensemble du circuit et améliorer la fiabilité du circuit.

Dans des applications pratiques, la méthode d'encapsulation SMD a une large gamme d'éléments, y compris des résistances à puce, des condensateurs à puce, des inductances à puce, des diodes SMd, des transistors SMd, etc. ces éléments sont largement utilisés dans divers appareils électroniques, tels que les téléphones portables, les tablettes, les téléviseurs, les dispositifs médicaux, etc. en raison des avantages de la petite taille, de la légèreté et de l'efficacité élevée de la méthode d'encapsulation SMd, elle est largement utilisée dans ces produits électroniques.

Dans l'ensemble, la méthode d'encapsulation SMd, en tant que technologie d'encapsulation avancée, offre plus de possibilités pour la conception et la fabrication de produits électroniques. Il améliore non seulement les performances et la fiabilité de la carte, mais rend également l'électronique plus compacte et plus légère. Alors que l'électronique évolue vers la miniaturisation, la légèreté et la haute performance, l'emballage SMD sera de plus en plus apprécié et jouera un rôle de plus en plus important dans l'industrie électronique de demain.