Quelqu’un pourrait demander: « conception de carte PCB: Pourquoi ai - je besoin d’avoir des points de test sur un PCB? » peut - être qu’ils sont encore un peu confus. Je me souviens que lorsque j'ai travaillé pour la première fois en tant qu'ingénieur de processus dans une usine d'usinage PCBA, j'ai demandé à beaucoup de gens sur ce site d'essai pour le comprendre. Fondamentalement, le but de la mise en place d'un point d'essai était de tester si les composants de la carte étaient conformes aux spécifications et soudables. Par exemple, si vous voulez vérifier s'il y a un problème avec la résistance sur votre carte, le moyen le plus simple est de la mesurer avec un multimètre. Vous pouvez le savoir en mesurant les deux extrémités. Les détails sont les suivants:

Mesurer la tension

Choisissez le bon rapport: Ajustez le rapport de mesure de tension du multimètre à la plage souhaitée.

Connectez le stylo de test: connectez le stylo de test rouge à la borne positive de la carte et le stylo de test noir à la borne négative.

Read Voltage Value: lit la valeur de la tension sur le multimètre.

Mesurer le courant

Débranchez les lignes de courant: Ajustez les paramètres de mesure du courant du multimètre à la plage souhaitée, mais faites attention à débrancher d'abord les lignes de courant sur la carte.

Connectez le stylo de test: connectez le stylo de test rouge à la borne positive de la carte et le stylo de test noir à la borne négative.

Ouvrir le circuit: ouvre la ligne du circuit.

Read current Value: lit la valeur du courant sur le multimètre.

Mesurer la résistance

Choisissez le bon rapport: Ajustez le rapport de mesure de résistance du multimètre à la plage souhaitée.

Connectez le stylo de test: connectez le stylo de test rouge à un point d'extrémité de la carte et le stylo de test noir à un autre point d'extrémité.

Lire la valeur de la résistance: lit la valeur de la résistance sur le multimètre.

Précautions

Débranchez l'alimentation: lors de la mesure d'une carte, assurez - vous d'abord que l'alimentation sur la carte est éteinte afin de ne pas endommager la carte ou constituer une menace pour votre sécurité personnelle.

Choisissez le multimètre approprié: utilisez un multimètre avec une résistance interne élevée et plusieurs vitesses (par exemple, une table numérique), évitez les multimètres avec une résistance interne faible et peu de vitesses (par exemple, une table à pointeurs).

Mesures antidérapantes: le stylo ou la sonde d'instrument doit prendre des mesures antidérapantes, la cartouche de bicyclette peut être enfilée sur le stylo et doit être d'environ 5 mm plus longue que la pointe du stylo.

Cependant, dans une usine de production de masse, vous ne pouvez pas utiliser un compteur électrique pour mesurer lentement si chaque résistance, capacité, inductance ou même circuit IC sur chaque carte est correct. Il y a donc ce qu’on appelle les TIC (tests en ligne). Apparition de machines de test automatiques qui utilisent plusieurs sondes (souvent appelées pinces « clou Bed ») pour toucher simultanément toutes les pièces de la plaque qui doivent être mesurées. Les caractéristiques de ces composants électroniques sont ensuite mesurées successivement par une méthode séquentielle, côte à côte, contrôlée par programme. En règle générale, en fonction du nombre de pièces sur la carte, il ne faut qu'environ 1 à 2 minutes pour tester toutes les pièces d'une carte normale. Déterminer plus de pièces, plus de temps.

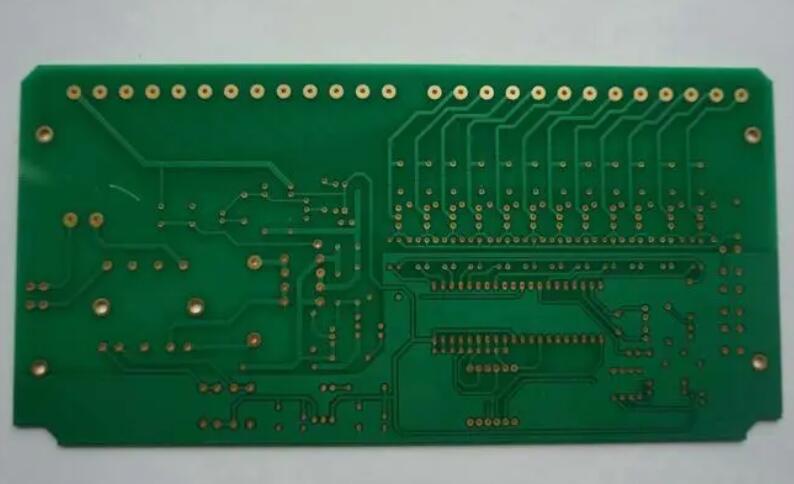

Mais si ces sondes entrent en contact direct avec les composants électroniques de la carte ou leurs pieds de soudure, il est probable qu'elles écraseront certains composants électroniques, ce qui se retournera contre - productif. Ainsi, des ingénieurs intelligents ont inventé des « points de test» situés aux deux extrémités de la pièce. En l'absence d'un masque de soudure (masque), on dessine en outre une paire de petits points afin que la sonde de test puisse atteindre ces petits points au lieu de toucher directement le composant électronique à mesurer.

Au début de la conception de PCB, il y avait des plug - ins traditionnels (DIP). Nous avons utilisé le pied de soudure de la pièce comme point de test. Parce que les pieds de soudure des pièces traditionnelles sont assez robustes, ils n'ont pas peur de l'aiguilletage, mais ont souvent des sondes. L'apparition d'une mauvaise évaluation du contact est due au fait que les pièces électroniques générales après le soudage à la vague ou l'étain SMT, formeront généralement un film résiduel de flux de pâte à souder sur la surface de la soudure, la résistance électrique de ce film est élevée, ce qui conduit souvent à un mauvais contact de La sonde. Par conséquent, les opérateurs d'essai sur les lignes de production à l'époque étaient souvent présents, souvent avec des pistolets à air soufflant désespérément ou essuyant ces endroits avec de l'alcool qui devaient être testés.

En effet, le problème d'un mauvais contact de la sonde se pose également au point d'essai après soudage à la vague. Plus tard, avec la popularité du SMT, l'erreur de calcul des tests s'est considérablement améliorée et l'application des points de test a également reçu une grande responsabilité, car les pièces du SMT sont souvent très fragiles et ne peuvent pas supporter la pression de contact direct des sondes de test. Utilisez les points de test. Cela élimine la nécessité pour la sonde d'avoir un contact direct avec la pièce et son pied de soudure, ce qui non seulement protège la pièce contre les dommages, mais améliore également indirectement considérablement la fiabilité du test, car il y a moins d'erreurs de calcul.

Cependant, à mesure que la technologie évolue, les PCB deviennent de plus en plus petits. Presser autant de composants électroniques sur une petite carte est déjà un peu difficile. Par conséquent, le problème des points de test occupant de l'espace sur la carte se pose souvent en termes de conception. Il y a une guerre de tronçonnage avec le côté manufacturier, mais ce sujet sera discuté plus tard lorsque l'occasion se présentera. L'aspect du point d'essai est généralement circulaire, car la sonde est également circulaire, ce qui est plus facile à réaliser et à rapprocher des sondes adjacentes, ce qui permet d'augmenter la densité d'aiguilles de la machine à aiguiller.

L'utilisation d'une aiguille pour tester un circuit électrique présente certaines limites intrinsèques au mécanisme. Par example, le diamètre minimal de la sonde est limité et une aiguille de diamètre trop faible est susceptible de se casser et de se détériorer.

La distance entre les aiguilles est également limitée, car chaque aiguille doit sortir du trou et l'extrémité arrière de chaque aiguille doit être soudée avec un câble plat. Si les trous adjacents sont trop petits, il y a un problème de court - circuit de contact en plus de l'espace entre les aiguilles, et l'interférence des câbles plats est également un gros problème.

L'aiguille ne peut pas être implantée à côté de certaines zones hautes. Si la sonde est trop proche de la hauteur, il y a un risque de collision avec la hauteur et de dommages. De plus, en raison de la hauteur de la pièce, il est souvent nécessaire de perforer le porte - aiguille de la pince de test pour l'éviter, ce qui rend indirectement impossible l'implantation de l'aiguille. Un point de test pour tous les composants de plus en plus difficiles à contenir sur une carte PCB.

Les points de test sont placés à des endroits spécifiques sur le PCB, ce qui permet aux ingénieurs d'effectuer des tests électriques pendant la fabrication pour vérifier et vérifier l'intégrité du circuit, y compris:

Vérifier la qualité du soudage: les points de test peuvent aider à vérifier que les points de soudage sont conformes aux normes et à s'assurer que tous les composants sont correctement connectés.

Tests fonctionnels: les points de test aident à vérifier le fonctionnement de la carte et à s'assurer que les composants fonctionnent comme prévu.

Dépannage: lorsqu'un problème survient avec la carte, le point de test fournit un chemin de diagnostic pour aider à identifier la source du problème.

Les avantages du test

Les avantages de l'utilisation de points de test comprennent:

Amélioration de l'efficacité des tests: conçu pour améliorer l'efficacité des tests, réduire le temps de test et permettre le test simultané de plusieurs composants.

Protéger l'intégrité des composants: il protège l'intégrité des composants sensibles en évitant tout contact direct avec eux pendant le test.

Assurer la qualité du produit: grâce à des tests et des inspections complets, les points de test contribuent à garantir la qualité et la fiabilité du produit final.