Die Vorteile von SMT Chip Verarbeitungsverpackungen gegenüber herkömmlichen Verpackungen

1. Elektronische Ausrüstung ist klein in der Größe und relativ hoch in der Installationsdichte

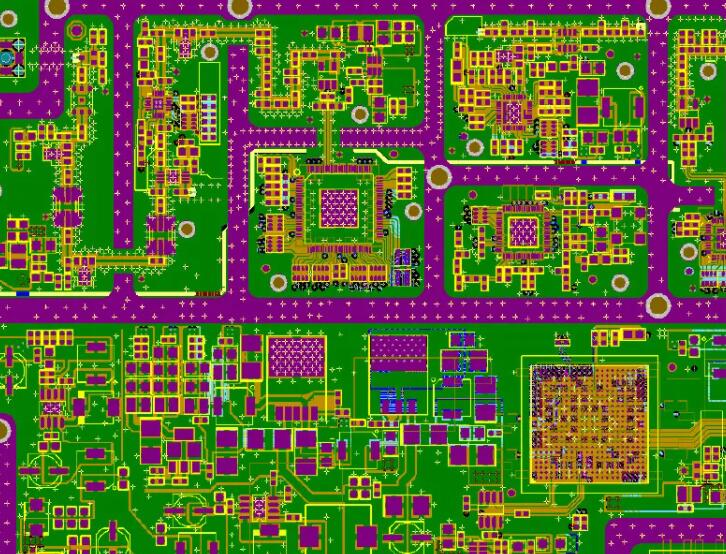

Die Größe der elektronischen SMT-Chipkomponenten beträgt nur etwa 10% der traditionellen verpackten elektronischen Komponenten, und die Qualität beträgt nur 10% der traditionellen steckenden elektronischen Komponenten. SMT-Technologie kann im Allgemeinen die Größe der elektronischen Ausrüstung durch 40% bis 60%, reduzieren die Masse durch 60% bis 80% und stark reduzieren die Fläche und Masse. Das Gitter der SMT-Chipverarbeitung und Montage elektronischer Komponenten hat sich von 1.27mm bis 0.63mm Gitter bisher entwickelt, und einige haben 0.5mm Gitter erreicht. Verwendung der Durchgangslochinstallationstechnologie kann die relative Dichte der Installation erhöhen.

2. Hohe Zuverlässigkeit und starke Antivibrationsfähigkeit

SMT-Chipverarbeitung verwendet Chipkomponenten, die hohe Zuverlässigkeit, kleine Größe, leichte Textur, starke Antivibrationsfähigkeit, automatisierte Produktion, hohe Installationszuverlässigkeit haben, und die Rate schlechter Lötstellen ist normalerweise weniger als zehn Teile pro Million. Die Wellenlöttechnologie von durchsteckbaren elektronischen Komponenten ist eine Größenordnung niedriger, was die geringe Fehlerrate von Lötstellen von elektronischen Geräten oder Komponenten gewährleisten kann. Bisher verwendet fast 90% der elektronischen Geräte SMT-Technologie.

3. Gute Hochfrequenzeigenschaften und zuverlässige Leistung Da die Chipkomponenten fest montiert sind, sind die Geräte normalerweise bleifreie oder kurze Leitungen, die den Einfluss parasitärer Induktivität und parasitärer Kapazität verringern, die Hochfrequenzeigenschaften der Schaltung verbessern und elektromagnetische und hochfrequente Störungen reduzieren. Die maximale Frequenz der Schaltung, die unter Verwendung von SMC und SMD entworfen wurde, kann 3 GHz erreichen, während die Chip-elektronische Komponente nur 500 MHz ist, was die Übertragungsverzögerungszeit verkürzen kann. Es kann in Schaltungen mit einer Taktfrequenz über 16MHz verwendet werden. Wenn die MCM-Technologie ausgewählt wird, kann die High-End-Taktfrequenz des Computerarbeitsplatzes 100 MHz erreichen, und der zusätzliche Stromverbrauch, der durch parasitäre Reaktanz verursacht wird, kann um 2-3-mal stark reduziert werden.

4. Verbesserung der Produktivität und Realisierung der automatisierten Produktion

Bisher, um die vollständige Automatisierung von perforierten Montageplatinen zu realisieren, ist es notwendig, den Bereich der ursprünglichen Leiterplatte um 40% zu erweitern, damit der Einführungskopf des automatischen Steckers in die elektronischen Komponenten eingesetzt werden kann, andernfalls gibt es unzureichenden Freiraum und die Teile werden beschädigt. Die automatische Bestückungsmaschine (SM421/SM411) saugt und platziert elektronische Bauteile mithilfe von Vakuumdüsen. Die Vakuumdüsen sind kleiner als die Form der elektronischen Komponenten, was die relative Dichte der Installation erhöht. In der Tat werden kleine elektronische Komponenten und feine QFP-Geräte von automatischen Bestückungsmaschinen hergestellt, um eine vollautomatische Produktion zu erreichen.

5. Kosten reduzieren und Ausgaben reduzieren

(1) Der Verwendungsbereich der Leiterplatte wird reduziert, der Bereich ist 1/12 der Durchgangslochtechnologie, wenn die CSP-Installation ausgewählt wird, wird sein Bereich stark reduziert;

(2) Verringern Sie die Anzahl der Löcher für Leiterplatten und sparen Sie Nacharbeitskosten erheblich;

(3) Wegen der Verbesserung der Frequenzcharakteristiken werden die Kosten der Schaltungsdefugging stark reduziert;

(4) Weil die Chipkomponenten klein und leicht in der Textur sind, werden die Verpackungs-, Transport- und Lagerkosten stark reduziert;

SMT-Patchverarbeitungstechnologie kann Materialien, Energie, Ausrüstung, Arbeitskräfte, Zeit usw. erheblich sparen. Kosten können um 30% und 50%.

Klassifizierung des Substratmaterials für Leiterplatten

Kurz gesagt, das Substrat ist das Grundmaterial für die Herstellung von Leiterplatten. Im Allgemeinen besteht das PCB-Substrat aus Harz, Verstärkungsmaterialien und leitfähigen Materialien, und es gibt viele Arten. Die häufigsten Harze sind Epoxidharz und Phenolharz. Verstärkungsmaterialien umfassen Papierbasis, Glasgewebe usw. Das am häufigsten verwendete leitfähige Material ist Kupferfolie. Kupferfolie wird in elektrolytische Kupferfolie und gewalzte Kupferfolie unterteilt.

Klassifizierung des PCB-Substratmaterials:

1. Nach verschiedenen Verstärkungsmaterialien:

1. Papiersubstrat (FR-1, FR-2, FR-3);

2. Epoxidglasfasergewebe Substrat (FR-4, FR-5);

3. Verbundsubstrat (CEM-1, CEM-3 (Verbundepoxidwerkstoff Grade-3);

4. HDI (High-Density Interconnect) PCB-Blatt (RCC);

Spezialsubstrate (Metallsubstrate, keramische Substrate, thermoplastische Substrate usw.).

2. Entsprechend der flammhemmenden Leistung:

1. flammhemmender Typ (UL94-V0, UL94V1);

2. Nicht flammhemmender Typ (Klasse UL94-HB).

3. Nach verschiedenen Harzen:

1. Phenolharz-Leiterplatte;

2. Leiterplatte aus Epoxidharz;

3. Leiterplatte des Polyesterharzes;

4. BT-Harz-Leiterplatte;

5. PI Harz Leiterplatte.