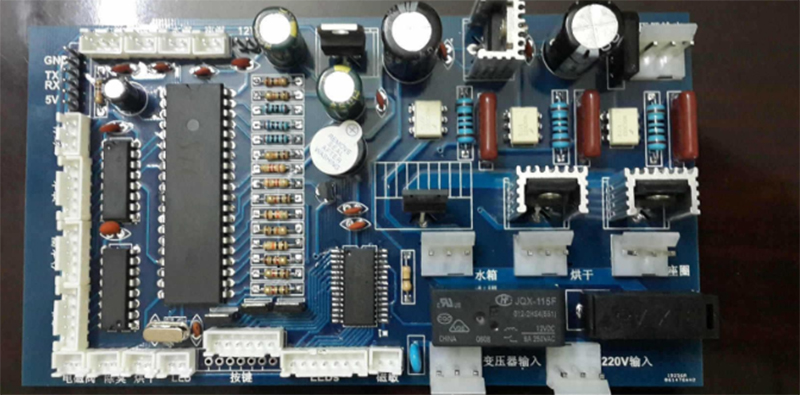

Die Wärme, die von elektronischen Geräten während des Betriebs erzeugt wird, verursacht, dass die Innentemperatur der Ausrüstung schnell ansteigt. Wenn die Wärme nicht rechtzeitig abgeführt wird, erwärmt sich die Ausrüstung weiter, das Gerät versagt aufgrund von Überhitzung, und die Zuverlässigkeit der elektronischen Ausrüstung nimmt ab. Daher ist es sehr wichtig, eine Wärmeableitungsbehandlung auf der Leiterplatte durchzuführen.

Analyse der Temperaturanstiegsfaktoren von Leiterplatten

Die direkte Ursache für den Temperaturanstieg der Leiterplatte ist auf die Existenz von Stromverbrauchsgeräten zurückzuführen, und elektronische Geräte haben unterschiedliche Niveaus des Stromverbrauchs, und die Heizintensität variiert mit der Größe des Stromverbrauchs.

Zwei Phänomene des Temperaturanstiegs in Leiterplatten:

(1) Lokaler Temperaturanstieg oder großer Temperaturanstieg;

(2) Kurzfristiger Temperaturanstieg oder langfristiger Temperaturanstieg.

Bei der Analyse des thermischen Stromverbrauchs der Leiterplatte wird es im Allgemeinen aus den folgenden Aspekten analysiert.

1.Stromverbrauch

(1) Analysieren Sie den Stromverbrauch pro Einheitsfläche;

(2) Analysieren Sie die Verteilung des Stromverbrauchs auf der Leiterplatte.

2.Die Struktur der Leiterplatte

(1) Die Größe der Leiterplatte;

(2) Materialien für Leiterplattensubstrat.

3.How die Leiterplatte zu installieren

(1) Installationsmethode (wie vertikale Installation, horizontale Installation);

(2) Die Dichtungszustand und der Abstand vom Gehäuse.

4.Thermische Strahlung

(1) Der Emissionsgrad der Leiterplattenoberfläche;

(2) Die Temperaturdifferenz zwischen der Leiterplatte und der angrenzenden Oberfläche und ihre absolute Temperatur;

5.Wärmeleitung

(1) Einbau eines Heizkörpers;

(2) Durchführung anderer Installationsstrukturen.

6.Thermische Konvektion

(1) Natürliche Konvektion;

(2) Erzwungene Kühlkonvektion.

Die Analyse der oben genannten Faktoren von der Leiterplatte ist eine effektive Möglichkeit, den Temperaturanstieg der Leiterplatte zu lösen. Diese Faktoren sind in einem Produkt und System oft miteinander verbunden und voneinander abhängig. Die meisten Faktoren sollten entsprechend der tatsächlichen Situation analysiert werden. Nur eine bestimmte Ist-Situation kann genauer berechnet oder geschätzt werden Parameter wie Temperaturanstieg und Stromverbrauch.

Verfahren zur Wärmeableitung von Leiterplatten

1.High wärmeerzeugende Vorrichtung plus Heizkörper, wärmeleitende Platte

Wenn eine kleine Anzahl von Komponenten in der Leiterplatte eine große Menge an Wärme erzeugt (weniger als 3), kann ein Heizkörper oder ein Wärmerohr zur Heizkomponente hinzugefügt werden. Wenn die Temperatur nicht gesenkt werden kann, kann ein Heizkörper mit einem Ventilator verwendet werden, um den Wärmeableitungseffekt zu verbessern. Wenn die Anzahl der Heizgeräte groß ist (mehr als 3), kann eine große Wärmeableitungsabdeckung (Platine) verwendet werden, bei der es sich um einen speziellen Kühlkörper handelt, der an die Position und Höhe des Heizgeräts auf der Leiterplatte angepasst ist, oder um eine große flache Platte zur Wärmeableitung Schneiden Sie verschiedene Bauteilhöhenpositionen auf dem Gerät aus. Die Wärmeableitungsabdeckung ist auf der Oberfläche der Komponente integral geknickt, und es ist in Kontakt mit jeder Komponente, um Wärme abzuleiten. Der Wärmeableitungseffekt ist jedoch aufgrund der schlechten Konsistenz der Höhe während der Montage und des Schweißens von Komponenten nicht gut. Normalerweise wird ein weiches thermisches Phasenwechsel-Thermopad auf der Oberfläche der Komponente hinzugefügt, um den Wärmeableitungseffekt zu verbessern.

2.Heat Ableitung durch die Leiterplatte selbst

Die derzeit weit verbreiteten Leiterplatten sind kupferplattierte/epoxidglastuchsubstrate oder phenolharzglastuchsubstrate sowie eine kleine Menge papierbasierter kupferplattierter Leiterplatten. Obwohl diese Substrate ausgezeichnete elektrische Eigenschaften und Verarbeitungseigenschaften haben, weisen sie eine schlechte Wärmeableitung auf. Als Wärmeableitungsmethode für hocherhitzende Komponenten ist es fast unmöglich, Wärme vom Harz der Leiterplatte selbst zu erwarten, aber Wärme von der Oberfläche des Bauteils an die Umgebungsluft abzuleiten. Da elektronische Produkte jedoch in die Ära der Miniaturisierung von Komponenten, der Montage mit hoher Dichte und der Montage mit hoher Erwärmung eingetreten sind, reicht es nicht aus, sich auf die Oberfläche eines Bauteils mit einer sehr kleinen Oberfläche zu verlassen, um Wärme abzuleiten. Gleichzeitig wird aufgrund des großflächigen Einsatzes von Oberflächenmontagekomponenten wie QFP und BGA die von den Komponenten erzeugte Wärme in großer Menge auf die Leiterplatte übertragen. Daher besteht der beste Weg, die Wärmeableitung zu lösen, darin, die Wärmeableitungskapazität der Leiterplatte selbst zu verbessern, die in direktem Kontakt mit dem Heizelement steht. Die Leiterplatte leitet oder strahlt.

3.Use vernünftiges Verdrahtungsdesign, um Wärmeableitung zu realisieren

Da das Harz im Blatt eine schlechte Wärmeleitfähigkeit hat und die Kupferfolienlinien und -löcher gute Wärmeleiter sind, sind die Erhöhung der verbleibenden Rate der Kupferfolie und die Erhöhung der Wärmeleitungslöcher die Hauptmittel der Wärmeableitung.

Um die Wärmeableitungskapazität einer Leiterplatte zu bewerten, ist es notwendig, die äquivalente Wärmeleitfähigkeit (neun eq) eines Verbundmaterials zu berechnen, das aus verschiedenen Materialien mit unterschiedlicher Wärmeleitfähigkeit besteht – einem isolierenden Substrat für eine Leiterplatte.

4.For Ausrüstung, die freie Konvektionsluftkühlung annimmt, ist es am besten, integrierte Schaltkreise (oder andere Geräte) vertikal oder horizontal anzuordnen.

5.Die Geräte auf der gleichen Leiterplatte sollten so weit wie möglich entsprechend ihrem Heizwert und Grad der Wärmeableitung angeordnet sein. Geräte mit geringem Heizwert oder schlechter Hitzebeständigkeit (z. B. kleine Signaltransistoren, kleine integrierte Schaltkreise, Elektrolytkondensatoren usw.) sollten am obersten Durchfluss (Einlass) des Kühlluftstroms Geräte mit großem Wärme- oder Wärmewiderstand (z. B. Leistungstransistoren, große integrierte Schaltkreise usw.) am weitesten nach dem Kühlluftstrom platziert werden.

6.In horizontaler Richtung sind Hochleistungsgeräte so nah wie möglich an der Kante der Leiterplatte angeordnet, um den Wärmeübertragungsweg zu verkürzen; In vertikaler Richtung sind Hochleistungsgeräte so nah wie möglich an der Oberseite der Leiterplatte angeordnet, um die Auswirkungen dieser Geräte auf andere Geräte zu reduzieren. Der Einfluss der Temperatur.

7.Das temperaturempfindliche Gerät wird am besten im niedrigsten Temperaturbereich (wie der Unterseite des Geräts) platziert. Stellen Sie es niemals direkt über das Heizgerät. Es ist am besten, mehrere Geräte auf der horizontalen Ebene zu stagnieren.

8.Die Wärmeableitung der Leiterplatte in der Ausrüstung beruht hauptsächlich auf Luftstrom, so dass der Luftstrompfad während des Entwurfs studiert werden sollte, und das Gerät oder die Leiterplatte sollte angemessen konfiguriert werden. Wenn Luft strömt, neigt sie immer dazu, an Orten mit geringem Widerstand zu fließen. Wenn Sie also Geräte auf einer Leiterplatte konfigurieren, vermeiden Sie, einen großen Luftraum in einem bestimmten Bereich zu verlassen. Die Konfiguration mehrerer Leiterplatten in der gesamten Maschine sollte auch auf das gleiche Problem achten.

9.Vermeiden Sie die Konzentration von Hot Spots auf der Leiterplatte, verteilen Sie die Leistung gleichmäßig auf der Leiterplatte so viel wie möglich und halten Sie die gleichmäßige und konstante Oberflächentemperaturleistung der Leiterplatte aufrecht. Es ist oft schwierig, eine strenge gleichmäßige Verteilung während des Entwurfsprozesses zu erreichen, aber Bereiche mit zu hoher Leistungsdichte müssen vermieden werden, um zu verhindern, dass Hot Spots den normalen Betrieb des gesamten Stromkreises beeinträchtigen. Wenn möglich, ist es notwendig, die thermische Effizienz der gedruckten Schaltung zu analysieren. Zum Beispiel kann das Softwaremodul zur Analyse des thermischen Wirkungsgrades, das in einigen professionellen PCB-Leiterplattendesign-Software hinzugefügt wird, Designern helfen, das Schaltungsdesign zu optimieren.

10.Arrangieren Sie die Geräte mit dem höchsten Stromverbrauch und Wärmeerzeugung in der Nähe der besten Position für Wärmeableitung. Stellen Sie keine Hochheizgeräte an den Ecken und Randkanten der Leiterplatte auf, es sei denn, ein Kühlkörper ist in der Nähe angeordnet. Wählen Sie bei der Gestaltung des Leistungswiderstands so viel wie möglich ein größeres Gerät und sorgen Sie dafür, dass es genügend Platz für Wärmeableitung hat, wenn Sie das Layout der Leiterplatte anpassen.

11.Wenn Geräte mit hoher Wärmeableitung mit dem Substrat verbunden werden, sollte der thermische Widerstand zwischen ihnen so weit wie möglich reduziert werden. Um die thermischen Eigenschaften Anforderungen besser zu erfüllen, können einige wärmeleitende Materialien (wie eine Schicht aus thermisch leitfähigem Kieselgel) auf der unteren Oberfläche des Chips verwendet werden, und eine bestimmte Kontaktfläche kann aufrechterhalten werden, damit das Gerät Wärme ableitet.

12.Verbindung zwischen Gerät und Substrat:

(1) Versuchen Sie, die Bleilänge des Geräts zu verkürzen;

(2) Bei der Auswahl von Hochleistungsgeräten sollte die Wärmeleitfähigkeit des Bleimaterials berücksichtigt werden, und wenn möglich versuchen, den größten Querschnitt des Bleis zu wählen;

(3) Wählen Sie ein Gerät mit mehr Pins.

13.Package Auswahl des Gerätes:

(1) Achten Sie bei der Erwägung des thermischen Designs auf die Packungsbeschreibung des Geräts und seine Wärmeleitfähigkeit;

(2) Erwägen Sie die Bereitstellung eines guten Wärmeleitweges zwischen dem Substrat und dem Gerätepaket;

(3) Lufttrennung sollte im Wärmeleitungspfad vermieden werden. Ist dies der Fall, können wärmeleitende Materialien zum Befüllen verwendet werden.