Heißplatte zum SMD-Löten ist in der modernen Elektronikfertigung zu einem unverzichtbaren Werkzeug geworden. Diese Löttechnik beinhaltet das Erhitzen der Leiterplatte auf einer Heißplatte, wodurch die Lotpaste schmelzen und SMDs sicher mit der Leiterplatte verkleben. Diese Methode ist nicht nur effizient, sondern gewährleistet auch die Qualität und Konsistenz der Lötstellen.

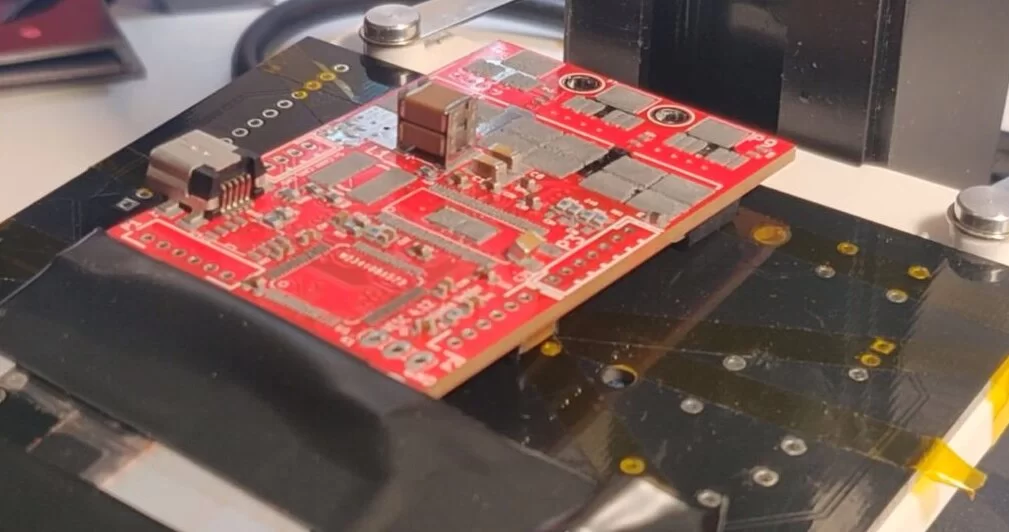

Heizplatte für SMD-Löten funktioniert, indem die Leiterplatte zusammen mit ihren Komponenten auf eine vorgeheizte Heizplatte gelegt wird. Typischerweise aus Aluminium oder anderen hochleitfähigen Materialien hergestellt, kann die Heizplatte die Leiterplatte schnell und gleichmäßig erwärmen. Wenn die Leiterplatte den Schmelzpunkt der Lotpaste erreicht, verflüssigt sich die Paste und bildet starke Bindungen mit den Komponenten. Dieser Prozess wird präzise gesteuert, wodurch Lötfehler effektiv reduziert werden. SMD Schweißen Heizplatte bietet mehrere wesentliche Vorteile. Erstens vereinfacht es den SMD-Lötprozess und eignet sich besonders für die Kleinserien- und Prototypenfertigung. Im Vergleich zu herkömmlichen Reflow-Öfen bieten Heizplatten mehr Flexibilität und sind einfacher einzurichten und zu reinigen. Zweitens erreicht das Heißplattenlöten eine präzise Temperaturregelung und gewährleistet eine gleichmäßige Qualität über alle Lötstellen. Dies ist besonders wichtig für hochzuverlässige elektronische Produkte, wie Medizinprodukte und Luft- und Raumfahrtelektronik.

SMD Schweißheizplatte zeichnet sich durch praktische Anwendungen aus. Es kann verschiedene Arten von SMD-Komponenten verarbeiten, einschließlich Widerständen, Kondensatoren und IC-Chips. Ob es sich um winzige 0201-Paketkomponenten oder größere QFP- und BGA-Pakete handelt, die Heizplatte kann sie alle verarbeiten. Darüber hinaus eignet sich das Heißplattenlöten für die doppelseitige Leiterplattenproduktion. Durch die richtige Anordnung der Lötfolge können beide Seiten mit derselben Heizplatte gelötet werden, was die Produktionseffizienz deutlich steigert.

Heizplatte für SMD-Löten

Heizplatte für SMD-Löten beinhaltet auch bestimmte Überlegungen in Design und Verwendung. Erstens ist die Auswahl des richtigen Materials und der richtigen Größe für die Heizplatte entscheidend. Das Material sollte eine ausgezeichnete Wärmeleitfähigkeit haben, um eine gleichmäßige Temperaturverteilung zu gewährleisten, und die Größe sollte den PCB-Abmessungen für eine gleichmäßige Erwärmung entsprechen. Zweitens ist die Temperaturregelung der Schlüssel. Während der Erwärmung muss das Temperaturprofil präzise geregelt werden, um Überhitzung oder Unterhitzung zu vermeiden, die Komponenten und die Leiterplatte beschädigen könnte. Im Produktionsprozess ist die Wartung der SMD-Schweißheizplatte ebenso wichtig. Häufige Heiz- und Kühlzyklen können zu Oxidation oder Schmutzansammlungen auf der Oberfläche der Heizplatte führen, was die Wärmeleitfähigkeit beeinträchtigt. Daher ist eine regelmäßige Reinigung der Heizplattenoberfläche zur Aufrechterhaltung ihrer thermischen Leistung unerlässlich, um die Lötqualität sicherzustellen. Darüber hinaus ist die Überprüfung und Kalibrierung der Temperaturregelung, um sicherzustellen, dass sie ordnungsgemäß funktioniert, auch ein kritischer Teil der routinemäßigen Wartung.

Da sich Elektronikprodukte weiter entwickeln, entwickelt sich auch die SMD-Schweiß-Heizplattentechnologie weiter. So sind zum Beispiel intelligente Heißplattenlötesysteme entstanden, die Heizparameter basierend auf den Eigenschaften verschiedener Komponenten und Lötpasten automatisch anpassen können, um die Lötqualität und -effizienz weiter zu verbessern. Darüber hinaus wird die kombinierte Anwendung des Heißplattenlötens mit anderen Löttechniken, wie Laserlöten und Ultraschalllöten, erforscht und verspricht weitere Innovationen und Durchbrüche in der Zukunft.

Heiße Platte für SMD-Löten ist nicht nur ein Werkzeug, sondern ein technologischer Durchbruch, der sich kontinuierlich weiterentwickelt, um den wachsenden Anforderungen der Elektronikindustrie gerecht zu werden. Seine Rolle geht über die einfache Heizung hinaus; Es beinhaltet die Integration fortschrittlicher Steuerungssysteme, um eine optimale Leistung zu erzielen. Moderne Heizplatten sind mit mikroprozessorgesteuerten Temperatureinstellungen ausgestattet, die die exakte Wärme gewährleisten, die für verschiedene Arten von Lotpasten und Komponenten benötigt wird, wodurch thermische Belastungen und potenzielle Schäden minimiert werden. Darüber hinaus hat die Einführung von Mehrzonen-Heizplatten die Flexibilität und Effizienz des Lötprozesses erheblich erhöht. Diese Heizplatten können verschiedene Temperaturzonen gleichzeitig beibehalten, was ein maßgeschneidertes und präziseres Lötserlebnis ermöglicht. Diese Eigenschaft ist besonders vorteilhaft, wenn es um komplexe Leiterplatten geht, die Komponenten mit unterschiedlichen thermischen Anforderungen haben.

Auch die Materialzusammensetzung der Heizplatte spielt eine entscheidende Rolle für ihre Wirksamkeit. Innovationen in der Materialwissenschaft haben zur Entwicklung von Heizplatten mit überlegener Wärmeleitfähigkeit und Stabilität geführt. Zum Beispiel werden einige High-End-Heizplatten aus keramischen Verbundwerkstoffen hergestellt, die eine hervorragende Wärmespeicherung und Gleichmäßigkeit bieten. Diese Materialien sorgen nicht nur für eine gleichmäßige Erwärmung, sondern verlängern auch die Lebensdauer der Heizplatte durch Verschleißfestigkeit.

Heizplatte für SMD-Löten spielt eine wichtige Rolle im PCB-Design und in der Produktion. Durch effizientes und präzises Heizen und Löten bietet die Heißplattentechnik eine zuverlässige Lösung für die moderne Elektronikfertigung. Ob in der kleinen Laborproduktion oder in der industriellen Großfertigung, die Heißplattenlötentechnik zeigt ihre einzigartigen Vorteile und ihr großes Anwendungspotenzial.