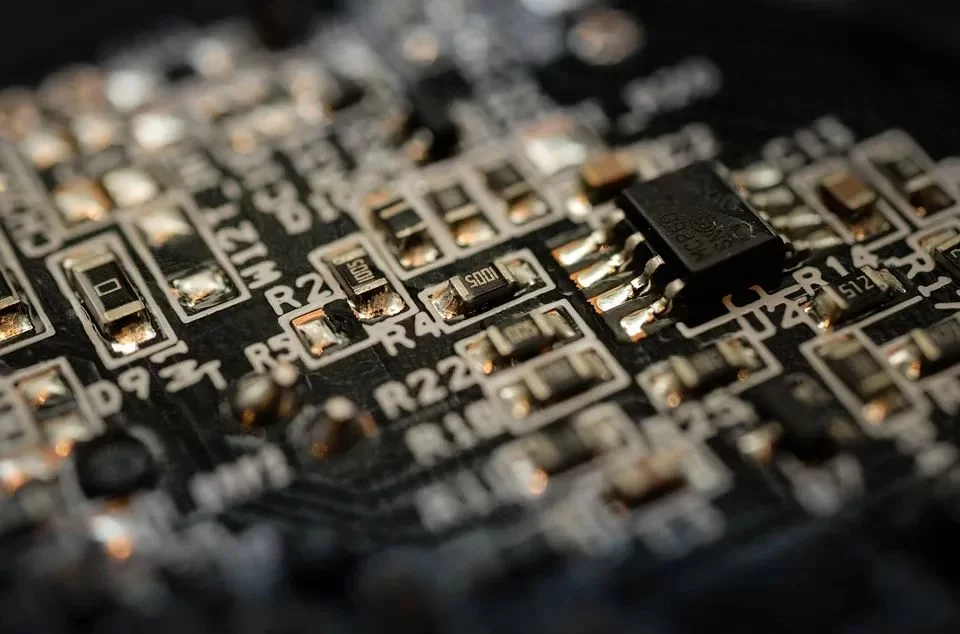

Beschädigte Schaltungen sind ein häufiges und lästiges Problem im PCB-Design und in der Produktion. Ein defekter Stromkreis stört nicht nur den normalen Betrieb elektronischer Geräte, sondern kann auch zu schweren Geräteausfällen und finanziellen Verlusten führen. Daher ist das Verständnis der Ursachen von nicht funktionierenden Schaltungen und die Suche nach effektiven Lösungen entscheidend für die Gewährleistung der Qualität und Zuverlässigkeit von Leiterplatten.

Nicht funktionierende Schaltungen treten oft in verschiedenen Phasen des Leiterplattenherstellungsprozesses auf. Während der Herstellung kann eine unsachgemäße Handhabung oder die Verwendung von minderwertigen Materialien zu einem nicht funktionierenden Kreislauf führen. Beispielsweise können übermäßige mechanische Belastungen, Temperaturschwankungen und chemische Korrosion dazu führen, dass die leitfähigen Leiterbahnen auf der Leiterplatte brechen. Darüber hinaus können während des Transports und der Montage externe Kräfte auch zu Strombrüchen führen.

Erkennung und Reparatur defekter Schaltkreise sind kritische Schritte in der Leiterplattenproduktion. Während des Herstellungsprozesses können Methoden wie visuelle Inspektion, Röntgeninspektion und Ultraschallprüfung helfen, defekte Schaltkreise frühzeitig zu identifizieren. Einmal erkannt, können effektive Reparaturmethoden wie die Verwendung von leitfähigen Klebstoffen oder Löten die elektrische Leitfähigkeit des Schaltkreises wiederherstellen. Gleichzeitig müssen während der Konstruktions- und Fertigungsphase vorbeugende Maßnahmen ergriffen werden, um einen Strombruch zu vermeiden. Die Vermeidung von nicht funktionierenden Schaltkreisen ist ein systematisches Unterfangen. Erstens ist es während der Entwurfsphase unerlässlich, die Arbeitsumgebung und die Einsatzbedingungen der Leiterplatte zu berücksichtigen, geeignete Materialien und Prozesse auszuwählen und das Schaltungslayout zu optimieren, um Spannungskonzentrationspunkte zu reduzieren. Zweitens ist es während der Herstellung entscheidend, die Prozessparameter in jeder Phase streng zu kontrollieren, um standardisierte und konsistente Abläufe zu gewährleisten. Regelmäßige Wartung und Wartung der Produktionsanlagen sind ebenfalls notwendig, um Störungen der Anlagen zu verhindern, die zu Strombrüchen führen könnten.

Beschädigte Schaltkreise

Lösungen für defekte Schaltkreise sind stark auf fortschrittliche Technologien und Ausrüstung angewiesen. Beispielsweise können automatisierte optische Inspektionssysteme (AOI) die Qualität von Leiterplatten in der Produktionslinie kontinuierlich überwachen und Probleme mit defekten Schaltungen schnell identifizieren und beheben. Darüber hinaus kann die Anwendung neuer Materialien und Technologien, wie hochfeste Kupferfolie und flexible Leiterplatten, die Zuverlässigkeit von Leiterplatten erhöhen und das Auftreten von nicht funktionierenden Schaltungen verringern. Die Rolle des Lötens in nicht funktionierenden Schaltkreisen kann nicht unterschätzt werden. Schlechte Löttechniken können zu schwachen Verbindungen führen, die unter Belastung zum Bruch neigen. Die Implementierung strenger Lötstandards und der Einsatz fortschrittlicher Löttechnologien, wie Reflow-Löten und Wellenlöten, können starke, zuverlässige Verbindungen gewährleisten. Darüber hinaus können regelmäßige Schulungen für Techniker zu den besten Lötpraktiken dazu beitragen, hohe Verarbeitungsstandards aufrechtzuerhalten und das Auftreten von nicht funktionierenden Schaltkreisen zu reduzieren.

Umweltfaktoren spielen auch eine bedeutende Rolle beim Auftreten von nicht funktionierenden Schaltkreisen. Feuchtigkeit, Temperaturextreme und die Exposition gegenüber korrosiven Substanzen können zu Kreislaufschäden beitragen. Durch Schutzmaßnahmen wie Schutzbeschichtungen und Verkapselung kann die Leiterplatte vor diesen Umweltrisiken geschützt werden. Insbesondere konforme Beschichtungen bieten eine Schutzschicht, die vor Feuchtigkeit, Staub und chemischen Verunreinigungen schützen kann, die Lebensdauer der Leiterplatte verlängert und Strombrüche verhindert.

Gebrochene Schaltkreise können auch durch bessere Konstruktionspraktiken behoben werden. Beispielsweise kann die Integration redundanter Pfade für kritische Signale eine alternative Route bieten, wenn ein Pfad bricht, um sicherzustellen, dass das Gerät weiterhin funktioniert. Darüber hinaus können Designing for Manufacturability (DFM)-Prinzipien helfen, potenzielle Probleme frühzeitig im Designprozess zu identifizieren, wodurch die Leiterplatte einfacher ohne Fehler hergestellt werden kann, die zu einer nicht funktionierenden Schaltung führen könnten. Ein weiterer entscheidender Aspekt zur Vermeidung von Funktionsstörungen ist die Umsetzung robuster Qualitätskontrollmaßnahmen. Regelmäßige Inspektionen und Tests in verschiedenen Phasen des Herstellungsprozesses können Fehler frühzeitig erkennen und sofortige Korrekturmaßnahmen ermöglichen. Techniken wie In-Circuit Testing (ICT) und Funktionstests können die Integrität der Schaltung überprüfen und sicherstellen, dass alle Verbindungen intakt sind, bevor die Leiterplatte eingesetzt wird.

Im Zeitalter der Smart Manufacturing wird der Einsatz von Datenanalysen und maschinellem Lernen immer wichtiger, um nicht funktionierende Schaltkreise anzugehen. Durch das Sammeln und Analysieren von Daten aus dem Produktionsprozess können Hersteller Muster und Ursachen von Strombrüchen identifizieren. Algorithmen für maschinelles Lernen können potenzielle Ausfälle vorhersagen und vorbeugende Maßnahmen vorschlagen, die eine proaktive Wartung ermöglichen und Ausfallzeiten reduzieren.

Die Behebung defekter Schaltungen im PCB-Design und in der Produktion erfordert einen vielseitigen Ansatz. Durch den Einsatz fortschrittlicher Simulationswerkzeuge, die Auswahl hochwertiger Materialien, die Implementierung robuster Löttechniken, den Schutz vor Umwelteinflüssen, die Einhaltung bewährter Konstruktionspraktiken und den Einsatz intelligenter Fertigungstechnologien können Hersteller das Auftreten von nicht funktionierenden Schaltkreisen erheblich reduzieren. Diese Bemühungen verbessern nicht nur die Zuverlässigkeit und Leistung elektronischer Geräte, sondern erhöhen auch die Gesamteffizienz und Kosteneffizienz des Herstellungsprozesses.