Die horizontale Beschichtungstechnologie ist ein Verfahren zum Beschichten von Leiterplatten parallel zur Ebene der Beschichtungslösung. Diese Methode ermöglicht einen gleichmäßigen und effizienten Stromfluss während des Beschichtungsprozesses, was die Qualität der Beschichtung verbessert. Diese Beschichtungsmethode wird hauptsächlich für die Durchgangslochbeschichtung mit hohem Seitenverhältnis verwendet, um den komplexen Anforderungen der Leiterplattenherstellung gerecht zu werden.

Die horizontale Beschichtung basiert auf der beschleunigten Konvektion der Beschichtungslösung, die Wirbelströme erzeugt und die Dicke der Diffusionsschicht effektiv auf ca. 10 Mikron reduziert. Durch diese Eigenschaft können horizontale Beschichtungssysteme bei Stromdichten von bis zu 8 A/dm² plattiert werden, wodurch hervorragende Beschichtungsergebnisse gewährleistet sind. In solchen Systemen fungiert die Leiterplatte als Kathode und eine effiziente Abscheidung der beschichteten Schicht wird durch das Zusammenspiel der Beschichtungslösung und des Stroms erreicht.

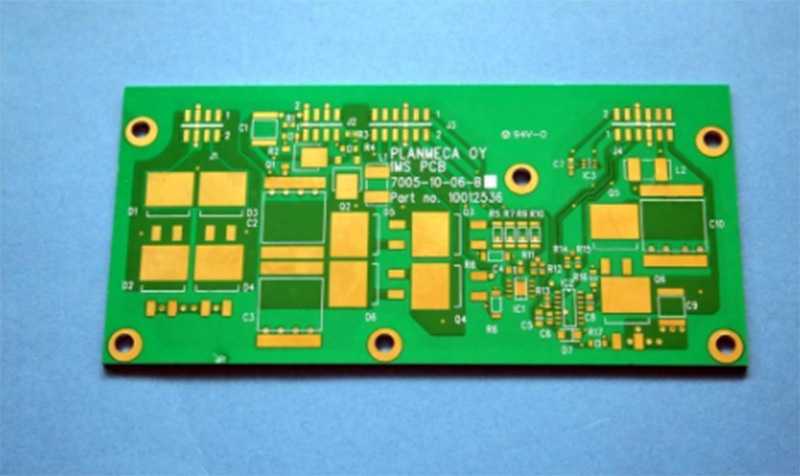

Die horizontale Beschichtungstechnologie bietet mehrere Vorteile, darunter schnelle Beschichtungsgeschwindigkeiten, gleichmäßige Beschichtungsschichten und die Fähigkeit, komplexe Formteile zu beschichten. Dies hat zu einer Vielzahl möglicher Anwendungen in einer Vielzahl von Bereichen geführt, darunter Unterhaltungselektronik, Medizinprodukte und industrielle Anwendungen. Zum Beispiel in der Hochleistungs-Unterhaltungselektronik kann horizontale Beschichtung die elektrische Leistung und Zuverlässigkeit von Leiterplatten effektiv verbessern.

Entsprechend den Eigenschaften der horizontalen Galvanik ist es ein Galvanikverfahren, bei dem die Leiterplatte von einem vertikalen Typ zu einer parallelen Beschichtungsflüssigkeitsoberfläche platziert wird. Zu diesem Zeitpunkt ist die Leiterplatte die Kathode, und einige horizontale Galvaniksysteme verwenden leitfähige Klemmen und leitfähige Rollen für die Stromversorgung. Aus der Bequemlichkeit des Betriebssystems ist es üblich, das rollenleitende Versorgungsverfahren zu verwenden. Die leitfähige Rolle im horizontalen Galvaniksystem dient nicht nur als Kathode, sondern hat auch die Funktion, die Leiterplatte zu fördern. Jede leitfähige Walze ist mit einer Federvorrichtung ausgestattet, deren Zweck an die galvanischen Anforderungen von Leiterplatten unterschiedlicher Dicke (0,10-5,00mm) angepasst werden kann. Während des Galvanisierens können jedoch alle Teile, die mit der Beschichtungslösung in Berührung kommen, mit einer Kupferschicht überzogen werden, und das System funktioniert für eine lange Zeit nicht. Daher entwerfen die meisten derzeit hergestellten horizontalen Galvaniksysteme die Kathoden so, dass sie zu Anoden umschaltbar sind, und verwenden dann einen Satz von Hilfskathoden, um das Kupfer auf den plattierten Rollen elektrolytisch aufzulösen. Zur Wartung oder zum Austausch berücksichtigt das neue Galvanik-Design auch verschleißanfällige Teile, um den Ausbau oder den Austausch zu erleichtern. Die Anode nimmt eine Reihe von einstellbaren unlöslichen Titankörben an, die auf den oberen und unteren Positionen der Leiterplatte platziert werden und mit einer kugelförmigen Form von 25mm im Durchmesser und einem Phosphorgehalt von 0.004-0.006% löslichem Kupfer ausgestattet sind. Der Abstand zwischen der Kathode und der Anode Es ist 40mm.

Der Fluss der Plattierungslösung ist ein System, das aus Pumpen und Düsen besteht, das die Plattierungslösung abwechselnd und schnell im geschlossenen Plattierungstank hin und her, auf und ab fließen lässt und die Gleichmäßigkeit des Plattierungslösungsflusses sicherstellen kann. Die Plattierungslösung wird vertikal auf die Leiterplatte gesprüht und bildet einen Wandstrahlwirbel auf der Oberfläche der Leiterplatte. Das ultimative Ziel ist es, einen schnellen Fluss der Plattierungslösung auf beiden Seiten der Leiterplatte und durch Löcher zu erreichen, um Wirbelströme zu bilden.

Darüber hinaus ist ein Filtersystem im Tank installiert, und das verwendete Filtergewebe beträgt 1,2 Mikrometer, um die Partikelverunreinigungen herauszufiltern, die während des Galvanikprozesses erzeugt werden, um sicherzustellen, dass die Beschichtungslösung sauber und schadstofffrei ist.

Vor- und Nachteile der horizontalen Beschichtung im Vergleich zur konventionellen Beschichtung

1. Vorteile

Produktionseffizienz

Horizontale Beschichtung hat eine schnellere Plattierungsgeschwindigkeit, die den Produktionsprozess effizienter macht. Im Vergleich zur herkömmlichen vertikalen Beschichtung ist die horizontale Beschichtung in der Lage, die beschichtete Schicht in einem kürzeren Zeitraum abzulegen und somit die Gesamtproduktivität zu erhöhen.

Einheitlichkeit der Beschichtung

Die horizontale Beschichtung sorgt für eine gleichmäßigere Schichtdicke und reduziert Unebenheiten. Diese Einheitlichkeit stellt Leiterplattenleistung und Zuverlässigkeit sicher, insbesondere für hochdichte, hochpräzise mehrschichtige Leiterplatten.

Anpassungsfähigkeit

Die Technologie ist anpassungsfähig an komplexe Formbaugruppen und ist besonders bei der Herstellung von Durchgangslöchern mit hohen Seitenverhältnissen überlegen. Die Flexibilität der horizontalen Beschichtung macht es besser für die vielfältigen Bedürfnisse moderner elektronischer Produkte geeignet.

2. Nachteile

Kosten

Trotz der Effizienz- und Qualitätsvorteile der horizontalen Beschichtungstechnologie sind Ausrüstungsinvestitions- und Wartungskosten relativ hoch. Die anfängliche Investition, die für mehr automatisierte Systeme erforderlich ist, kann die Gesamtkosten erhöhen.

Technische Komplexität

Die horizontale Beschichtung ist ein relativ komplexer Prozess, der spezielle Arten von leitfähigen Bürsten für einen effektiven Kontakt erfordert. Diese technische Komplexität kann zu geringeren Erträgen und geringerer Zuverlässigkeit führen.

Ausrüstungsanforderungen

Horizontale Beschichtung hat strengere Ausrüstungsanforderungen und erfordert hochgenaue und stabile Produktionsanlagen. Dies kann die Anwendungsmöglichkeiten einiger kleinerer Unternehmen einschränken und die Messlatte für die Branche höher legen.

Bei der Leiterplattenherstellung eines horizontalen Galvaniksystems müssen auch der Bedienkomfort und die automatische Steuerung von Prozessparametern berücksichtigt werden. Denn bei der eigentlichen Galvanik mit der Größe der Leiterplatte, der Größe der Durchgangsöffnung und der erforderlichen Kupferdicke, der Übertragungsgeschwindigkeit, dem Abstand zwischen den Leiterplatten, der Größe der Pumpenleistung und der Düse. Die Einstellung der Prozessparameter wie die Richtung der Stromdichte und das Niveau der Stromdichte erfordert tatsächliche Prüfung, Anpassung und Kontrolle, um die Kupferschichtdicke zu erhalten, die die technischen Anforderungen erfüllt. Es muss von einem Computer gesteuert werden. Um die PCB-Produktionseffizienz und die Konsistenz und Zuverlässigkeit der Qualität von High-End-Produkten zu verbessern, wird die Durchgangslochverarbeitung (einschließlich plattierter Löcher) der Leiterplatte gemäß den Prozessverfahren gebildet, um ein komplettes horizontales Galvaniksystem zu bilden, um die Entwicklung und Einführung neuer Produkte zu erfüllen. Bedürfnisse.