バックプレーンは、常に1960年代に専門の製品でした基板PCB製造工業. その設計パラメータは他のほとんどの回路基板と非常に異なっている, そして、いくつかの厳格な要件は、生産中に満たされる必要があります.ノイズ耐性と信号完全性はまた、ユニークな設計規則に従うバックプレーン設計を必要とする. バックプレーンのこれらの特性は、装置仕様および装置処理および他の製造条件の大きい差を導く. 将来のバックプレーンは大きく複雑になる, そして、前例のない高いクロック周波数と帯域幅を必要とします. 信号の数ライン (トラック)、ノード数は増加し続ける:バックプレーンに50,000個を超えるノードが含まれることは珍しくなくなりますノード.

1.ユーザのニーズ

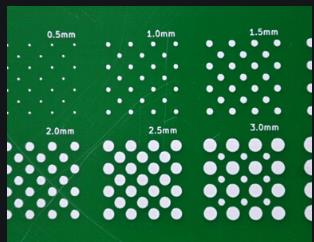

前例のない高いバンド幅で働くことができるますます複雑な大きなサイズのバックプレーンのためのますます増加するユーザー要求は、従来のPCB基板製造ラインを越えて機器処理能力を必要とする。特に、バックプレーンはより大きく、より重く、より厚く、より多くの層及び穿孔を必要とする。加えて、必要なライン幅および耐性はより洗練されているようになっていて、ハイブリッドバス構造およびアセンブリ技術が必要である。

2.搬送系へのバックプレーンの大きさ及び重量の要件

従来のPCBとバックプレーンとの間の最大の違いは、基板のサイズ及び重量であり、大型で重い原料基板(パネル)の処理問題である。PCB製造装置の標準サイズは、典型的には24×24インチである。しかし、ユーザ、特に電気通信ユーザは、より大きなバックプレーンを必要とする。大型ボード搬送ツールの確認・購入を推進している。設計者は、大きなピン数コネクタのルーティング問題を解決するために追加の銅層を追加しなければならない。そして、それはバックプレーンレイヤーのナンバーを増やす。厳しいEMCおよびインピーダンス条件はまた、適切な遮蔽を確保し、クロストークを低減し、信号の完全性を向上させるために、設計における層の数の増加を必要とする。

高消費電力のカードがバックプレーンに挿入されると、カード層の厚さは、カードが正常に動作することを保証するために必要な電流を供給するために適度でなければならない。これらのすべての要因は、バックプレーンの平均重量の増加をもたらすが、それはコンベヤベルトおよび他の搬送システムが安全に大型の原板を移動させることができなければならないだけでなく、その重量が増加したという事実を考慮に入れなければならないことを必要とする。

より薄い層コアおよびより階層化されたバックプレーンに対するユーザのニーズは、搬送システムに対して約2つの反対の要件をもたらす。コンベヤベルトと搬送装置は、片手で損傷なしで0.10 mm(0.004インチ)未満の厚さで大きなフォーマット薄板を拾い上げて、輸送することができなければならなくて、また、10 mm(0.394インチ)厚と25 kg(56ポンド)の重量を輸送することができなければなりません。板は板から落ちない。

内側プレート(厚さ0.1 mm、0.004インチ)の厚さと最終的なバックプレーン(最大10 mm、0.39インチまでの厚さ)の厚さの差は2桁の大きさであり、これは搬送システムが処理領域を通ってそれらを安全に輸送するのに十分な強度でなければならないことを意味する。バックプレーンは従来のPCBよりも厚く、ホールの数が非常に大きいため、プロセス流体を流出させることが容易である。30000の穴をもつ10 mmの厚い背板は、簡単に表面張力によってガイド穴に吸着される少量の作動流体を取り出すことができます。液体の供給量を最小にし、ガイド孔に残っている乾燥不純物の可能性を排除するためには、高圧フラッシングとエアブロワーによってボアホールをきれいにすることが極めて重要である。

3.層の対位法

ユーザーアプリケーションがより多くのボード層を必要とするので、層の間の整列は非常に重要になります。層間アラインメントは許容収束性を必要とする。ボードサイズは、この収束要件のためにより厳しい要求をしました。すべてのレイアウトプロセスは、特定の温湿度環境で生産される。露光装置は同じ環境にあり、全体像のフロントイメージとバックイメージのアライメント耐性を0.0125 mm(0.0005インチ)で維持しなければならない。この精度要件を達成するためには、CCDカメラを使用して前後のレイアウトのアライメントを完了する必要がある。

エッチングの後、4つの穴あけシステムは、内側のプレートを穿孔するために用いる。孔はコアプレートを通過し,位置精度は0.025 mm(0.001インチ)に維持され,繰り返し可能性は0.0125 mm(0. 0005インチ)である。それから、内部の層を一緒に接着している間、エッチングされた内部層を整列させるために、穿孔にピンを挿入してください。

当初, このポストエッチング穿孔方法の使用は、完全に穴をあけられた穴およびエッチングされた銅板のアラインメントを確実にすることができる, 立体リング状の設計構造を形成する. しかし, イメージ利用者 PCBの場合、より小さな領域にますます多くの回路を敷設する必要があるルーティング, 板の固定費を変わらないようにする, エッチングされた銅板のサイズは、より小さい必要がある, これは、より良い層間の銅板を必要とする. 対位法. この目標を達成する, 十、線掘削機を購入できる. 装置は最大サイズ1092*813 mm(43*32インチ)のプレートに穴をあけることができ、位置精度は0.025 mm(0.001インチ)です。2.つの用法があります。

1.X線機械を用いて各層のエッチングされた銅を観察し、穴を開けるのを手伝って最良の位置を決定する。

2.掘削機は統計データを記憶し、理論値に対するアライメントデータのずれと発散を記録する。このSPCデータは、原料の選択、処理パラメータ及びレイアウト図などの前処理手順にフィードバックされ、変化率を低下させ、連続的に処理を改善する。

3.電気めっきプロセスは標準的なめっきプロセスに類似しているが、大きな形式のバックプレーンの独特の特性のために考慮されなければならない2つの主な相違点がある。

治具や搬送装置は大型ボードや厚板を同時に搬送できる。1092 x 813 mm(43 x 32インチ)の大きな形式の原料基板の重量は、25 kg(56 lb)に達することができます。基板は輸送及び加工中に確実に把持されなければならない。タンクの設計は、ボードを収容するのに十分深くなければならず、均一なメッキ特性をタンク全体に維持しなければならない。

背板が厚いため重い 従来のPCBよりボード, その熱容量はそれに応じて大きい. バックプレーンの遅い冷却速度の観点から, リフローオーブンの長さを延長する必要があります. それはまた、安全に操作できるレベルまでバックプレートの温度を下げるために出口で空冷される必要がある.