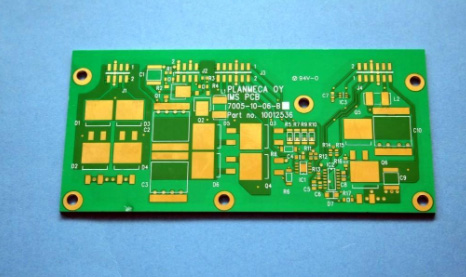

SMD部品の面積と質量は、従来の穴あき部品に比べて大幅に削減される。 一般的に、SMTを使用することで、電子製品のサイズを60~70%、質量を75%削減することができる。 スルーホール実装技術では、2.54mmのグリッドに部品を実装します。SMTアセンブリの部品グリッドは、1.27mmから現在の0.5mmに進化し、部品密度が高くなっています。 例えば、64ピンDIPブロックの組立面積は25mm*75mであるのに対し、同じリードでリード間隔0.63mmのQFPの組立面積は12mm*12mmであり、スルーホール技術の1/12である。

高信頼性

チップ部品の高信頼性のために, 小型・軽量部品, 耐衝撃性が強い. 自動生産は、電子処理で使用できます, 配置信頼性は高い. 一般に, 不良はんだ接合の割合は、100. ホール挿入部品のウェーブはんだ付け技術は、より低い桁のオーダーである. SMTで組み立てられた電子製品の平均mtbfは250である,000時間. 現在, 電子製品のほぼ90 %が採用 SMTプロセス.

良好な高周波特性

チップ部品はしっかりと実装されているので、通常はリードレスまたはショートリードであり、寄生インダクタンスや寄生容量の影響を少なくし、回路の高周波特性を向上させる。SMCとSMDで設計された回路の最高周波数は3 GHzであり、スルーホール成分の使用は500 MHzである。また、SMTパッチを用いることにより、伝送遅延時間を短縮することができ、16 MHz以上のクロック周波数の回路に用いることができる。MCM技術を使用する場合、コンピュータワークステーションのハイエンドクロック周波数は100 MHzに達することができ、寄生リアクタンスに起因する追加の電力消費は、元の1/3〜1/2に低減することができる。

コスト削減

プリント回路基板の使用面積は減少し、面積はスルーホール技術の1/12である。CSPがインストールのために使われるならば、面積は大いに減らされます。

プリント基板にドリル加工された穴の数は、修理コストを節約するために低減される。

周波数特性を向上させることにより、回路のデバッグコストを低減することができる。

チップ部品の小型軽量化に伴い,実装,輸送,保管のコストが低減する。

smcとsmdは急速に発展し,コストが急落している。チップ抵抗器およびスルーホール抵抗器の価格は既に1セント未満である。

自動生産の促進

現在、パーフォレーションされた実装プリント基板を完全に自動化する場合には、元のプリント基板の面積を40 %拡大する必要があり、自動プラグインの挿入ヘッドが部品を挿入することができ、それ以外の場合には十分なスペースがなく、部品が破損する。自動配置機は真空吸引ノズルを採用して部品を吸引放出し,真空吸引ノズルは部品の形状よりも小さく,設置密度を高めることができる。実際には、小さなコンポーネントとファインピッチのQFPコンポーネントは、完全なラインの自動生産を達成するために自動配置マシンを使用して生産されます。

もちろん, また、いくつかの問題があります SMT生産.例えば, コンポーネントの公称値は明確ではない, これは、メンテナンスの困難をもたらし、特別なツールが必要です多ピンQFPは、ピン変形を引き起こして、溶接失敗を引き起こすのが簡単です;板の間の熱膨張係数のコンポーネントおよび印刷は矛盾している, そして、電子機器が動いているときに、はんだ接合は膨張応力にさらされる, これにより、はんだ接合部が故障する。加えて, リフローはんだ付け中のコンポーネントの全体的な加熱は、デバイスの熱応力によって電子製品の長期信頼性を低下させる. しかし、これらの問題はすべて開発の問題です. 特殊解体装置の出現と新しい低膨張係数プリント基板の出現, 彼らはもはやSMTの更なる発展の障害ではない.