一般に, 電子製品の組立 PCBA must go through the SMT+THT process, ウェーブはんだ付けを経なければならない間, リフローはんだ付け, 手動はんだ付け及び他のはんだ付けプロセス. はんだ付け方法, the assembly (denso) process is the main one. 汚染源を組み立てる.

汚染物質は、任意の表面堆積物、不純物、スラグ包有物、およびPCBAの化学的、物理的、または電気的特性を無修飾レベルに減少させる吸着物質として定義される。主に以下の諸点がある。

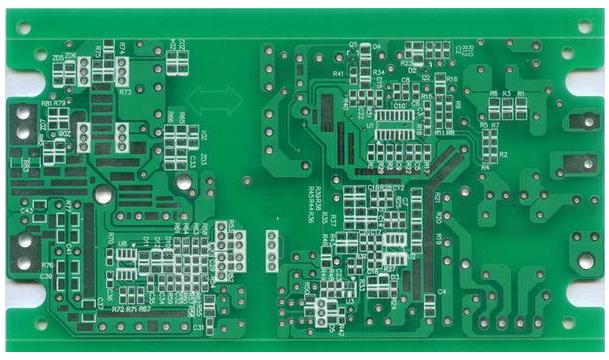

(1)PCBAを構成する成分、PCB自体の汚染又は酸化等がPCBAボードの表面汚染を引き起こす。

(2) In the PCBA製造 process, 半田ペースト, 半田, 半田線, etc. はんだ付けに必要です. はんだ付け工程におけるフラックスは残留物を汚染する PCBA 板面, which is the main pollutant;

(3)手動半田付け工程中にハンドマークが発生する。ウェーブはんだ付けプロセスは、いくつかのウェーブはんだ付け爪のフットプリントとはんだ付けトレイ(固定具)マークを生成します。また、PCBA表面には、他のタイプの汚染物質、例えば、孔詰まり接着剤、高温テープの残留接着剤、筆跡及び飛散粉塵等がある

4)ダイオキシン,水及び溶剤蒸気による汚染,煙,小有機物,pcbaに付着した荷電粒子による静電気。

過去に, 人々のクリーニングの理解は十分ではなかった, 主に PCBA組立 density of electronic products was not high. フラックス残渣は非伝導性である, 良性, そして、電気的なパフォーマンスに影響しないでしょう. 今日の電子組立設計は小型化する傾向がある, より小さい装置, より小さい間隔, ピンやパッドが近づいてきている, 隙間は小さくなり小さくなっている, そして、汚染物質は隙間で立ち往生するかもしれません. これは、比較的小さい粒子が2つのパッドの間に残る場合を意味する, 潜在的短絡欠陥を引き起こす可能性がある.

中国Saibao研究所の信頼性研究と分析センターによって提供されたPCBA電気機器の品質の問題の分析と統計によると、短絡、オープンサーキットおよびその他のポスト使用失敗問題に起因する腐食とエレクトロマイグレーションは、4 %を占め、これは、製品の信頼性の主要な殺人者の一つです。

残留物中の有機酸のようなPCBAの潜在的危険性を直接的または間接的に引き起こす可能性があります。残留物中の電気イオンは、帯電過程における2つのパッド間の電位差による電子の移動を引き起こす。短絡回路を形成し、製品を故障させることが可能である残留物は、コーティング効果に影響を与え、コーティング又は不十分なコーティングができない等の問題を引き起こすまたは一時的には見つからないかもしれません。時間と環境温度の変化後、コーティングの亀裂は、皮膚が反り、信頼性の問題を引き起こす。

進化する電子製品市場から見ると、現代と未来の電子製品はますます小さくなり、高性能と高信頼性の要求はこれまで以上に強くなる。徹底的なクリーニングは、PCBAの作業寿命と信頼性に直接影響を与える非常に重要で、非常に技術的な仕事です、そして、それは環境保護と人間の健康にも関係があります。