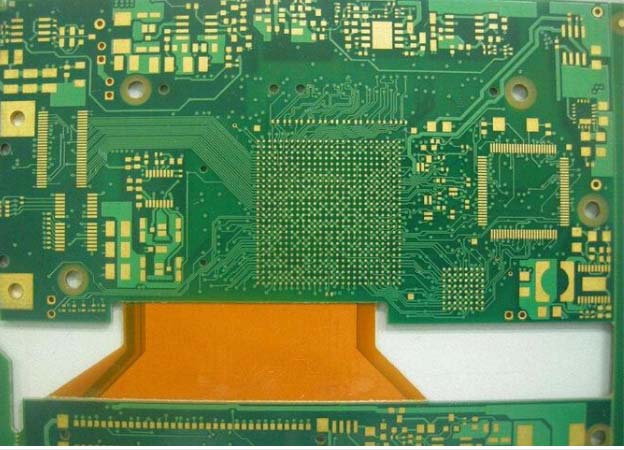

SMT「紅膠」技術とは?実は、正しい名称はSMT「ディスペンサー」技術であるべきです。ほとんどの糊は赤色なので、通常は「赤糊」と呼ばれています。実は、黄色の糊もあります。はんだマスクは緑のペンキと同じです。抵抗とコンデンサの小部品の間に赤い糊状の物体があることが分かった。これは赤い糊です。最初の設計は、部品を回路基板に接着し、回路基板を波に通すことができるようにすることでした。ピーク溶接炉では、部品を錫めっきし、熱波溶接炉に落下することなく回路基板上のパッドに接続することができます。

レッドゴムプロセスを開発したのは、元の挿入(DIP)パッケージから表面貼付(SMD)パッケージにすぐに移行できない電子部品が多いためだ。想像してみてください。1つの回路基板には半分のDIP部品があり、もう半分はSMD部品です。これらの部品を回路基板に自動的に溶接できるように配置するにはどうすればいいですか。一般的な方法は、すべてのDIP部品とSMD部品をPCBボードの同じ側に設計することです。SMD部品は半田ペーストで印刷され、リフロー炉で半田付けされていますが、残りのDIP部品はすべての半田足が露出しているため、回路基板の反対側に露出しています。したがって、ピーク溶接炉プロセスを使用してすべてのDIP溶接脚を一度に溶接することができます。

その後、賢いエンジニアが回路基板のスペースを節約する方法を考え出した。つまり、部品の側面を持たずにDIP部品の足だけに部品を置く方法を見つけたが、DIP部品の多くは本体に隙間がありすぎたり、部品材料が溶接炉の高温に耐えられなかったりして、溶接炉の側面に置くことができなかった。しかし、一般的なSMD部品の設計は、ピーク溶接炉に短時間浸漬しても還流温度に耐えることができる。問題はありませんが、SMDは、溶接炉の温度が溶接ペーストの融点より高くなければならないため、SMD部品は溶接ペーストの内部融解によって溶接槽に落下します。

もちろん、一部のエンジニアは後にSMD部品を接着するために熱硬化性接着剤を使用することを考えた。この糊は加熱して硬化する必要がある。リフロー炉を使用することで、スズ浴から部品が落下する問題を解決することができます。赤いゴムが誕生しました。、そのため、回路基板のサイズはさらに小さくなる。

SMTにおけるレッドゴムプロセスの応用

1.コスト削減

SMTレッドゴムを用いた技術の利点の1つは、ピーク溶接時に治具を作る必要がなく、治具を作るコストが削減されることである。そのため、小ロット注文のお客様の中には、コストを節約するために、PCBAプロセッサにレッドゴムプロセスを使用することが一般的に求められています。しかし、比較的遅れた溶接プロセスとして、PCBAプロセッサは通常、レッドガムプロセスを採用したくない。これは、赤接着剤プロセスは使用の具体的な条件を満たす必要があり、溶接品質はペースト溶接プロセスに及ばないためである。

2.コンポーネントのサイズを大きくします。ワイドスペース

ピーク溶接では、通常、表面実装要素の側面がピークの上にあり、プラグインの側面が上にあるように選択されます。表面に取り付けられたアセンブリのサイズが小さすぎる場合。間隔が狭すぎると、ピークスズ上に、はんだペーストが接続され、短絡することがあります。そのため、赤ゴムを使用する際には、コンポーネントのサイズが十分に大きく、間隔が小さすぎてはならないことを保証しなければならない。

SMT錫膏と赤膠プロセスの違い

1.プロセス角度

ディスペンサープロセスを使用する場合、赤ゴムは多点の場合、SMTパッチ加工ライン全体のボトルネックになる;印刷用接着剤を使用する場合、貼付後のAIに対する要求が高く、印刷用接着剤の位置精度に対する要求も高い。対照的に、半田ペーストプロセスには炉ホルダを使用する必要があります。

2.品質視点

円筒形または硝子体のパッケージ部品に使用されるレッドゴムは脱落しやすく、貯蔵条件の影響でレッドゴム板は湿気を受けやすく、脱落を招く。また、溶接ペーストよりも、ピーク溶接後の赤色ゴム板の欠陥率が高く、典型的な問題は溶接漏れである。

3.製造コスト

半田ペーストプロセスにおける炉上ステントへの投資は大きく、半田スポットにおける半田は半田ペーストよりも高い。対照的に、糊は赤糊技術特有のコストである。

赤ガムプロセスまたは半田ペーストプロセスを使用する間の選択は、通常、次の原則に基づいています。

SMT素子が多く、プラグイン素子が少ない場合、多くのSMTチップ製造業者は通常、溶接プロセスを使用し、プラグイン素子は溶接加工後に使用される、

インサート素子が多くSMD素子が少ない場合は、一般的にレッドゴム技術を採用し、インサート素子も同様に後処理溶接を採用する。どのプロセスを使用しても、生産性を高めることが目的です。しかし、対照的に、半田ペーストプロセスの欠陥率は低いが、生産量も相対的に低い。

SMTとDIPの混合プロセスでは、片面還流を避けるために一度だけ。一次ピーク半田二次炉通過の場合、ピーク半田側のPCBチップ素子ウエストに赤色糊が点在しており、これによりピーク半田に錫をコーティングすることができ、錫ペースト印刷技術を省略することができる。

また、レッドペーストは一般的に固定と補助的な役割を果たし、半田ペーストは半田付けにおいて真の役割を果たしている。レッドペーストは導電性ではなく、半田ペーストは導電性である。リフロー溶接機の温度については、レッドペーストの温度は相対的に低く、溶接を完了するにはピーク溶接が必要であり、半田ペーストの温度は相対的に高い。

一般的に、レッドゴムプロセスの使用は、実際の生産要件に依存します。例えば、リフロー溶接の前に、変位を防止するために、または混合技術コンポーネント内のスルーホールプラグインコンポーネントを固定するために、いくつかのコンポーネントを固定する必要があります。