基板の本名は英語のプリント基板から来ており、中国語では「Printed circuit board」と訳されている。PWB(プリント配線板)と呼ぶ人もいる。その名の通り、この製品は印刷技術によって作られた回路製品です。彼は1940年代までに電気製品の銅線配送方式に取って代わったが、これは大規模な生産コピーを加速させ、製品数を減らし、利便性を高め、単価を下げた。

最先端の回路基板は、絶縁板の表面を覆うように金属を溶融し、所望の回路を形成する。1936年以降、製造方法は耐食性インクを用いて金属で覆われた絶縁基板領域を選択し、エッチングにより不要な領域を除去することに転向した。この方法を(減算)と呼びます。

PCBボード技術の進化:工芸美術から印刷技術、電子回路の構築まで、1913年までの一連の転換に始まり、当時Berryは初めて減成法を電気ヒータの生産に応用し、「加熱」バーを記述し、これはフレキシブル基板の原型と見なすことができる。実際、ハンセン氏は1903年のベリー氏以前から、電話交換機の配線の乱れを解決するために、大量の配線をコンパクトに配置するための異なる方法を模索してきた。これらのすべての設計には、紙、杜仲ゴム、セルロースなどの電線や各種絶縁材料が使用されています。注目すべきは、ハンソン氏は特許の中で、「電着または機械堆積」によって導体を製造し、例えば適切な媒体の中で絶縁層上に直接粉末金属線を描画することに言及している。この特許を顧みると、両面ビア回路、多層回路、高密度回路、および金の回路基板製造方法とは異なる別の添加プロセスを含む多くの現代回路概念の始まりが容易に見られる。

1915年、Chisholmは平版印刷版の製造技術の改善に力を入れ、銅を電着し、ニッケルを堆積して、均一で、より柔軟で、より弾力性のある表面を得ることに力を入れた。金属堆積に十分な表面を提供するために、揮発性溶媒、微細金属粉末、多孔質基材を使用し、これらは導電性スラリーとインクの前駆体と見なすことができる。

次に、チャールズ・デュカスは重要な発明家になった。彼の1925年の特許は、少なくとも他の5つの特許(Eisler、1948年、McLarn、1947年、Nieter、1955 a、b、Rubin、1948年を含む)に引用されており、これらの特許はすべてデュカス法の異なるバリエーションに基づいている。デュカスは単糸を巻かないように導体を生産する代替方法を探すことに力を入れている。そのため、絶縁材料上に金属化パターンを作成し、その後、金属化回路を含むパネルをめっきして、必要な数の金属を堆積させた。パネルの製造方法は、以下のものを含むが、これらに限定されない:

旋盤を用いて基材に所望の設計の金属部分を露出させ、基材は非導電層が塗布された導電材料からなる。

導電性スラリーを使用して、空白のパネルに画像を転写します。

ワックスなどの低融点物質に画像を印刷し、導電性材料でコーティングします。

導電性スラリー及び任意の印刷技術は、所望の画像を作成するために使用される。

また、Charles Ducasは絶縁基板の両側に製造可能な導体に言及し、各層の導体を孔を介して他方の側に延在して層間接続を行う方法について述べたが、多層回路の概念を示唆しているが、発明者はこれについてさらに述べなかった。

1960年以降、テープレコーダ、ビデオテープレコーダなどの製品市場は相次いで両面スルーホール回路基板製造技術を採用しているため、耐熱性、サイズが安定したエポキシ樹脂基板が広く使用されており、今でも回路基板生産の主要な樹脂である。

半導体技術の発展に伴い、電子製品はより高密度な構造へと発展している。電子組み立ては1対1の組み合わせ構造である。もちろん、電子部品の密度が増加すると、素子のキャリア回路基板も接続密度を増加させる必要があり、これは次第に現在の高密度回路基板の設計傾向を形成している。

1967年以来、積層回路基板の概念は相次いで製品に登場したが、1990年にIBMがSLC技術を発表するまで、マイクロビア技術は徐々に成熟し、実用的になった。これまでは、基板の全基板貫通孔を使用しない場合、設計者はより高い配線密度を得るために様々なプレス方法を使用していた。材料の急速な発展により、感光性と非感光性絶縁材料が相次いで発売され、微孔技術は高密度回路基板の主要な設計構造となり、多くのモバイル電子製品に登場している。

回路層間の接続には、めっきのほか、導電ペースト技術を用いたコネクタの作製も相次いでいる。さらに知られているのは、パナソニックが発表したALIVHメソッドと東芝が発表したB 2 itメソッドです。これらの技術は回路基板に応用されている。高密度時代(高密度相互接続HDI)に入る。

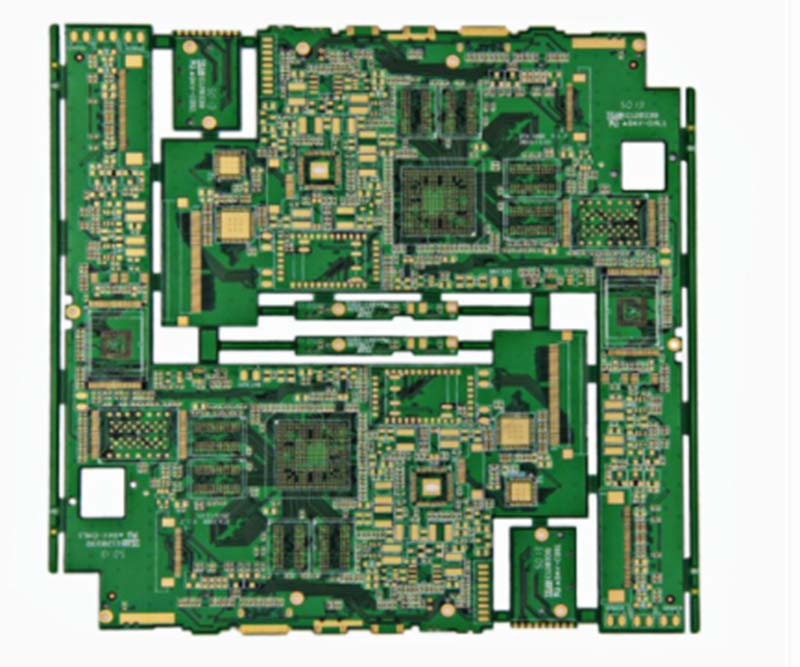

プリント配線基板(PCB)は、電子部品と中継伝送媒体との橋渡しとして、同時に支持の役割を担っており、「電子製品の礎石」と呼ばれている。PCB製造プロセスの品質は電子製品の信頼性に直接関係するだけでなく、異なるチップ間の信号伝送の正確性に深く影響しているため、PCB産業の発展レベルはある程度の上で1つの国や地域の情報技術産業の技術力を反映している。PCB技術の進歩は集積回路産業の発展と密接に関連しており、半導体技術の急速な進歩はPCB産業の技術力を促進している。PCB産業の発展レベルは、ある国や地域の情報技術産業の技術力をある程度反映している。PCB技術の進歩は集積回路産業の発展と密接に関連しており、半導体技術の急速な進歩はPCB産業技術の不断の進化と日々の成熟を推進している。1936年にPCBが無線に初めて応用されて以来、ここ百年来、PCB技術は単パネル、二重パネルから多パネル、挿入技術から表面貼付技術(SMT)、そしてボールグリッドアレイパッケージ(BGA)への大きな変革を経験した。PCB加工分野では、図形製作、レーザー穴あけ、表面コーティングとテスト技術が新たな進展を遂げ、盲穴、穴埋め、層状化法などの技術がますます広く応用されているが、高密度と高性能はPCB技術の発展の主要な趨勢となっている。

PCB板産業チェーンの上流部分には、銅被覆板(CCL)、半硬化板、銅箔、銅球、金塩、乾燥膜、インクなどの各種原材料が含まれている。中流はPCB製造の生産であり、下流は通信、消費電子、自動車電子、工業制御、医療、航空宇宙、国防、半導体パッケージなどの分野に広く応用されている。PCBの運営コストの中で、原材料コストの占める割合は非常に高く、通常約60%であり、その中で銅被覆板のコストの占める割合は最大で、30%であり、その重要性は言うまでもなく、それに続いて銅箔(9%)、銅球(6%)、インク(3%)などである。PCB製造の核心材料として、銅被覆板の生産は主に3種類の主要原材料:銅箔、樹脂とガラス繊維布に依存し、それらはそれぞれPCBの導電、絶縁と支持機能を担当し、その中で銅箔は42%、樹脂は26%、ガラス繊維布は19%を占めている。