Alcune persone che sono nuove nell'industria manifatturiera dell'elettronica potrebbero non essere molto chiare su PCBA e PCB, e potrebbero confondere i due. Quando sono entrato in contatto con l'industria elettronica, ho incontrato anche questo problema. Per consentire a tutti di identificarli rapidamente e ridurre i fastidiosi inutili, il prossimo editor introdurrà la differenza tra PCB e PCBA.

Riconoscere rapidamente la differenza tra PCBA e PCB

Uno, riconoscere il PCB

PCB ha molti nomi, che possono essere chiamati circuito stampato, circuito stampato, ecc. È un componente elettronico importante utilizzato per sostenere i componenti elettronici e realizzare la connessione dei componenti elettronici.

In secondo luogo, riconoscere PCBA

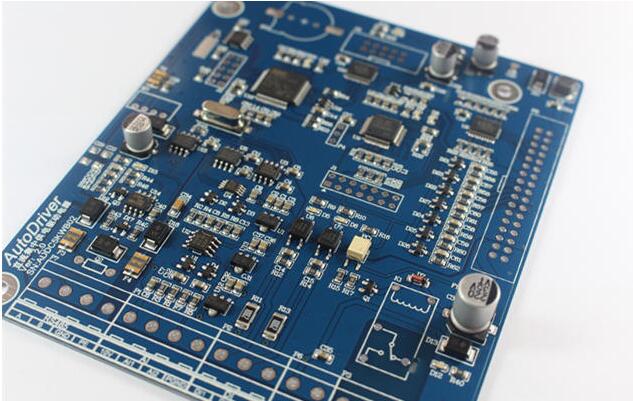

PCBA è l'abbreviazione di Printed Cirruit Board Assembly in inglese, ma in paesi stranieri, PCBA è generalmente tradotto in PCB Assembly. Deve formare un prodotto finito, denominato PCBA, attraverso il processo di patch SMT, plug-in DIP e test, ecc. della scheda PCB vuota.

In terzo luogo, la differenza tra PCBA e PCB

PCB è una scheda vuota con nulla sulla superficie della scheda; mentre il PCBA viene elaborato su un PCB vuoto, dove resistori, condensatori, chip e altri componenti sono installati per formare una scheda con determinate funzioni. Le parti centrali di tutti i prodotti elettronici sono composte da PCBA.

4. Punzonatura e ispezione del bordo centrale

La scheda centrale è stata prodotta con successo. Quindi perforare fori di allineamento sulla scheda centrale per facilitare l'allineamento con altri materiali. Una volta che la scheda centrale è premuta insieme ad altri strati di PCB, non può essere modificata, quindi l'ispezione è molto importante. La macchina si confronterà automaticamente con il disegno del layout PCB per controllare gli errori.

5. Laminazione

Qui è necessaria una nuova materia prima, chiamata prepreg, che è l'adesivo tra la scheda centrale e la scheda centrale (strati PCB>4), così come la scheda centrale e la lamina esterna di rame, e svolge anche un ruolo nell'isolamento.

Il foglio di rame inferiore e i due strati di prepreg sono stati fissati in anticipo attraverso il foro di allineamento e la piastra di ferro inferiore, e poi la scheda del nucleo finito è anche posizionata nel foro di allineamento e infine i due strati di prepreg, uno strato di foglio di rame e uno strato di piastra di alluminio cuscinetto a pressione copre la piastra del nucleo.

Le schede PCB bloccate dalle piastre di ferro sono posizionate sul supporto e quindi inviate alla pressa termica sottovuoto per la laminazione. L'alta temperatura nella pressa a caldo sottovuoto può sciogliere la resina epossidica nel prepreg e fissare le schede del nucleo e le pellicole di rame insieme sotto pressione.

Una volta completata la laminazione, rimuovere la piastra di ferro superiore che preme il PCB. Quindi rimuovere la piastra di alluminio portante a pressione. La piastra di alluminio ha anche la responsabilità di isolare PCB diversi e garantire la scorrevolezza del foglio di rame esterno del PCB. Entrambi i lati del PCB estratto in questo momento saranno coperti da uno strato di foglio di rame liscio.

6. Perforazione

Per collegare 4 strati di fogli di rame senza contatto nel PCB, prima forare attraverso i fori passanti per aprire il PCB e poi metallizzare le pareti del foro per condurre l'elettricità.

Utilizzare la macchina di perforazione a raggi X per individuare la scheda interna del nucleo. La macchina troverà e localizzerà automaticamente il foro sulla scheda centrale e quindi perfora il foro di posizionamento sul PCB per garantire che il foro successivo sia forato dal centro del foro. passa.

Mettere uno strato di piastra di alluminio sulla macchina punzonatrice e quindi mettere il PCB su di essa. Al fine di migliorare l'efficienza, in base al numero di strati PCB, da 1 a 3 schede PCB identiche sono impilate insieme per la perforazione. Infine, coprire il PCB più alto con uno strato di piastra di alluminio. Gli strati superiori e inferiori della piastra di alluminio sono utilizzati per impedire che la lamina di rame sul PCB si strappi quando la punta trapano dentro e fuori.

Nel precedente processo di laminazione, l'epossidico fuso è stato spremuto fuori dal PCB, quindi ha dovuto essere tagliato. La fresatrice profilatrice taglia la sua periferia secondo le corrette coordinate XY del PCB.

7. Pioggia chimica di rame sulla parete del foro

Poiché quasi tutti i progetti PCB utilizzano perforazioni per collegare diversi strati di linee, una buona connessione richiede una pellicola di rame da 25 micron sulla parete del foro. Lo spessore del film di rame deve essere realizzato mediante galvanizzazione, ma la parete del foro è composta da resina epossidica non conduttiva e bordo della fibra di vetro.

Quindi il primo passo è depositare uno strato di materiale conduttivo sulla parete del foro e formare un film di rame da 1 micron sull'intera superficie del PCB mediante deposizione chimica, compresa la parete del foro. L'intero processo come il trattamento chimico e la pulizia è controllato dalla macchina.

PCB fisso

Pulizia del PCB

Spedizione PCB

8. Trasferimento esterno del layout PCB

Successivamente, il layout PCB dello strato esterno verrà trasferito alla lamina di rame. Il processo è simile al principio di trasferimento del precedente layout PCB della scheda centrale interna. Il layout PCB viene trasferito al foglio di rame fotocopiando il film e il film fotosensibile. L'unica differenza è Sì, i film positivi saranno usati come tabellone.

Il trasferimento interno del layout PCB utilizza il metodo sottrattivo e il film negativo viene utilizzato come scheda. Il PCB è coperto dal film fotosensibile polimerizzato come circuito e il film fotosensibile non polimerizzato viene pulito. Dopo che il foglio di rame esposto è inciso, il circuito di layout PCB è protetto dal film fotosensibile polimerizzato.

Il trasferimento del layout esterno del PCB adotta il metodo normale e il film positivo viene utilizzato come scheda. L'area non-circuito è coperta dal film fotosensibile polimerizzato sul PCB. Dopo aver pulito il film fotosensibile non indurito, viene eseguita la galvanizzazione. Dove c'è un film, non può essere elettroplaccato e dove non c'è film, il rame è placcato prima e poi lo stagno è placcato. Dopo la rimozione del film, viene eseguita un'incisione alcalina e infine lo stagno viene rimosso. Il circuito rimane sulla scheda perché è protetto da stagno.

Bloccare il PCB con morsetti e galvanizzare il rame. Come accennato in precedenza, al fine di garantire che i fori abbiano una conducibilità sufficiente, il film di rame placcato sulle pareti del foro deve avere uno spessore di 25 micron, in modo che l'intero sistema sarà controllato automaticamente dal computer per garantirne la precisione.

9. Incisione esterna PCB

Successivamente, una linea di assemblaggio automatica completa il processo di incisione. In primo luogo, pulire il film fotosensibile polimerizzato sul PCB. Quindi utilizzare un forte alcali per pulire il foglio di rame non necessario coperto da esso. Quindi utilizzare la soluzione di stripping di stagno per rimuovere la placcatura di stagno sul foglio di rame di layout PCB. Dopo la pulizia, il layout PCB a 4 strati è completo.