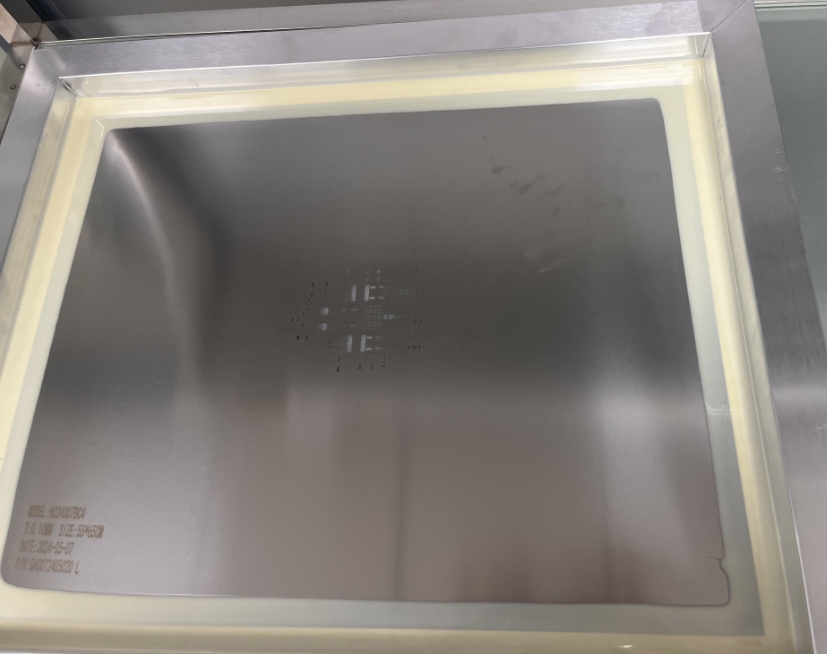

Leiterplattenschablonen bestehen im Allgemeinen aus einem Rahmen, Drahtgeflecht und Stahlplatten. Während des Herstellungsprozesses wird die Schablone lasergeschnitten, um Genauigkeit und Konsistenz der Öffnung zu gewährleisten. Dieses strukturelle Design ermöglicht es der Schablone, die Lötanforderungen komplexer Leiterplatten effektiv zu erfüllen und gleichzeitig ein hohes Maß an Haltbarkeit und Stabilität beizubehalten.

Leiterplattenschablonen bestehen im Allgemeinen aus einem Rahmen, Drahtgeflecht und Stahlplatten. Während des Herstellungsprozesses wird die Schablone lasergeschnitten, um Genauigkeit und Konsistenz der Öffnung zu gewährleisten. Dieses strukturelle Design ermöglicht es der Schablone, die Lötanforderungen komplexer Leiterplatten effektiv zu erfüllen und gleichzeitig ein hohes Maß an Haltbarkeit und Stabilität beizubehalten.

Derzeit gibt es vier häufig verwendete Arten von Schablonen in SMT-Prozessen, die auf Herstellungsmethoden basieren: Mischprozess-Schablone; Laserschneiden von Schablonen; elektrogeformte Schablone und chemisch geätzte Schablone.

1.Chemical Ätzen von Schablone bezieht sich auf die Verwendung korrosiver chemischer Lösungen, um das Metall an der erforderlichen Lochposition von Edelstahlblechen zu entfernen und Schablone zu erhalten, die dem PCB-Pad mit dem entsprechenden Loch entspricht.

2.Laserschneiden der Schablone ist eine Technologie, die hochenergetische Laserstrahlen verwendet, um Löcher auf Edelstahlblechen zu schneiden und zu bohren, um die erforderliche Schablone zu erhalten. Der Laserschneidprozess der Schablone wird maschinell fein gesteuert und eignet sich für die Herstellung von ultrakleinen Abstandsöffnungen. Da das Laserschneiden von Schablonenlöchern direkt mit dem Laser abgetragen wird, hat das Laserschneiden von Schablonenlöchern eine glattere Wand im Vergleich zum chemischen Ätzen, ohne eine konische Form in der Mitte, die hilft, das Netz mit Lötpaste zu füllen.

3.Electroformed Schablone ist die komplexeste Schablonenherstellungstechnologie, die Galvanisierungszusatzverfahren verwendet, um Nickelblätter mit der erforderlichen Dicke um die vorbehandelte Spindel zu erzeugen. Das größte Merkmal der elektrogeformten Schablone ist ihre genaue Größe, so dass keine nachträgliche Kompensationsbehandlung der Lochgröße und der Lochwandoberfläche erforderlich ist.

4.Mixed Prozessschablone wird allgemein als der Produktionsprozess der Stufenschablone bezeichnet. Stepped Schablone behält zwei oder mehr Dicken auf einer Schablone, die sich von einer typischen Schablone mit nur einer Dicke unterscheidet. Der Hauptzweck seiner Herstellung ist es, die unterschiedlichen Anforderungen an den Zinngehalt für verschiedene Komponenten auf der Platte zu erfüllen.

Bei der Leiterplattenherstellung wird die Schablone auf die Lötpads der Leiterplatte gelegt und ein spezieller Abstreifer oder Pinsel wird verwendet, um Lotpaste gleichmäßig auf die Schablone aufzutragen.

Lötpaste besteht aus Lötpulver und Flussmittel, die an der Metalloberfläche haften und einen guten Schweißeffekt bilden können. Durch Erhitzen und Druck schmilzt die Lotpaste und reagiert mit den Lötpads auf der Leiterplatte und den Stiften elektronischer Komponenten, wodurch eine gute Schweißverbindung entsteht.

Die Rolle der Schablone spiegelt sich vor allem in folgenden Aspekten wider:

1.Uniform Anwendung der Lötpaste: Die Schablone kann sicherstellen, dass die Lötpaste gleichmäßig auf die Lötpads der Leiterplatte aufgetragen wird, wodurch Auslassungen oder übermäßige Phänomene während der manuellen Anwendung vermieden werden, wodurch die Qualität und Zuverlässigkeit des Schweißens sichergestellt wird.

2.Positioning und Fixierung: Die Schablone kann genau positioniert und auf den Lötpads der Leiterplatte befestigt werden, um Fehlausrichtung oder Ablösung von Komponenten während des Schweißprozesses zu vermeiden und die Produktionseffizienz und Produktqualität zu verbessern.

3.Prevent Brückenbildung: Die Schablone kann effektiv verhindern, dass Lötpaste zwischen Lötpads überbrückt wird, das Auftreten von Kurzschlüssen vermeidet und die Zuverlässigkeit und Sicherheit der Schaltung verbessert.

Fehler 4.Reduce: Durch die Verwendung von Schablone können Schweißfehler reduziert werden, die durch ungleichmäßige oder ausgelassene manuelle Anwendung verursacht werden, wie virtuelles Schweißen und offene Schaltungen, wodurch die Zuverlässigkeit und Stabilität des Produkts verbessert wird.

Produktionseffizienz 5.Improve: Die Verwendung von Schablone kann manuelle Betriebszeit und -kosten reduzieren, Produktionseffizienz verbessern und Produktion automatisieren, wodurch Produktionskosten weiter gesenkt werden.

So wählen Sie die richtige Leiterplattenschablone:

Größe und Spezifikation 1.PCB

Zunächst einmal sollten die Größe und Spezifikation der Leiterplatte bei der Auswahl der richtigen Schablone berücksichtigt werden. Je nach gewünschter Leiterplattengröße sowie Blendengröße, Linienbreite und Linienabstand und anderen Faktoren ist es entscheidend, die richtige Größe der Schablone und Blendengröße zu wählen. Stellen Sie sicher, dass die Größe der Leiterplatte kleiner als der effektive Bereich der Schablone ist, damit die Schablone effektiver Lotpastendruck sein kann.

2.Anforderungen des Montagegeräts

Beim Kauf einer Schablone ist es wichtig, die Anforderungen des Montierers zu verstehen. Wenn der Montierer spezielle Größen- oder Spezifikationsanforderungen für die Schablone hat, sollte der Konstrukteur diesen Anforderungen folgen. Durch die Erfüllung der Anforderungen des Montierers können unnötige Probleme und Fehler im Produktionsprozess vermieden werden.

3.Chip Pitch und Stencil Dicke

Während des Einkaufsprozesses ist es auch notwendig, die minimale Spanneigung auf der Zielplatine zu bestimmen, was für die Auswahl der Dicke der Schablone entscheidend ist. Für große Bauteile benötigen Sie in der Regel eine dickere Leiterplattenschablone, um eine gute Abscheidung von Lötpaste zu gewährleisten; Verwenden Sie für kleine Geräte normalerweise eine dünnere Leiterplattenschablone.

4.Blendendesign

Die richtige Öffnung ist ebenfalls wichtig. Die Öffnung der Schablone sollte entsprechend den Bedürfnissen verschiedener Geräte gestaltet werden. Zum Beispiel kann eine abgestufte Leiterplattenschablone verwendet werden, um sowohl große als auch kleine Komponenten zu handhaben, um je nach Bedarf jedes Bereichs zu verdicken oder zu dünn. Die natürliche trapezförmige Gestaltung der Öffnungen und die Kontrolle von Maßfehlern sollten ebenfalls berücksichtigt werden, um eine gute Lötpastenabgabe und Druckqualität zu gewährleisten.

5.Materialien und Beschichtungen

Schließlich wird in Anbetracht der Wahl des Schablonenmaterials in der Regel Edelstahl empfohlen. Dies liegt daran, dass Edelstahl gute Steifigkeit, Korrosionsbeständigkeit und Duktilität hat, die die Lebensdauer der Schablone direkt beeinflussen können. Gleichzeitig kann die Auswahl einer Schablone mit der richtigen Beschichtung auch dazu beitragen, Qualität und Druckgenauigkeit zu verbessern. Stellen Sie sicher, dass die von Ihnen gewählte Schablone den Umgebungs- und Betriebsbedingungen für jede Anwendung standhält.

Die Leiterplattenschablone ist ein wichtiges Prozesselement in der Leiterplatte, das sicherstellt, dass elektronische Komponenten genau und zuverlässig auf die Leiterplatte gelötet werden können, wodurch Produktqualität und Zuverlässigkeit verbessert werden.