作為電路設計 PCB電路板 變得越來越複雜,電路密度越來越高, the gold finger is also developed from simple finger graphics to various strange shapes (such as finger shape, 圓圈, 廣場, and even local circuit needs to be plated with gold finger consumer line). 在傳統的金手指電鍍中, 人工包裹防電鍍藍色膠紙,以保持非電鍍區域. Manual blue coated offset paper restricts the consumption of gold finger electroplating due to the difficulty of worker training (generally 1-2 months) and slow speed, 這是很難滿足奇怪的圖形; 一些臺灣 PCB電路板 工廠採用手動打開天窗的方法, 可以提高藍色膠水的包裹速度, 但因為手動操作很容易劃傷綠色油和圖形, 手動打開天窗後添加包裝綠膠紙, 這大大提高了成本, 控制難以滿足高檔板材的要求.

當金手指板的輸出較大時,金手指消耗線可以採取多種方式(如新增電壓、新增金濃度、提高藥液罐溫度)來新增輸出, 而塗藍膠帶站必須從外部工序借用少量非熟練工人進行消耗。 這些非熟練工人的消耗率很低,塗藍膠帶的質量令人擔憂,PCB電路板的報廢也隨之而來;

當金指板產量新增時,少數熟練工人無所事事; 不同型號的金手指板的藍色塗層膠帶的消耗能力差异很大(從1片/分鐘到1片/8-10分鐘)。 PPC在安排消費計畫時,必須考慮不同型號金手指板的藍色塗層膠帶的消費時間; 异形金指板的消耗費時、費力、耗料(綠色膠帶需要人工包裹),質量仍難以保證; 金手指電鍍車間由於纏膠帶的原因,消費計畫安排一再發生變化,消費計畫完成率也很低。 膠帶纏繞站已成為制約金手指電鍍方案順利停止和消耗的瓶頸, 制約和控制著金手指電鍍車間的消耗節奏和產出率。本文通過對工序消耗能力的詳細實例分析,找出制約金手指電鍍的瓶頸站和改進方法。

金手指電鍍消耗過程:

拿起電路板-切割電路板邊緣/銅板-手動包裹藍色膠帶-手動包裹綠色膠帶(可選)-按下膠帶-鍍鎳金-撕下膠帶-清洗電路板-反射。

金手指電鍍站消費能力分析:

瓶頸站分析

如果每月訂單為120000 ft2,由於訂單分佈不均勻,該方案的日消耗量在2000 ft2和6000 ft2之間波動。 當負荷為6000 ft2/天時,從消耗能力/負荷分析可以看出,手動藍色膠水和鍍金手指是瓶頸站,這將形成產品積壓和消耗方案延遲,即使手包藍色膠水的24小時消耗也不能滿足要求, 人工操作必須扣除必要的用餐/交接班時間,工人12小時的消耗並不理想。 根據工頭和工人的調查,由於藍色塗層膠供應不足,鍍金手指降低了消耗率。 當塗藍膠供應充足時,鎳金消耗率可提高20%,且消耗量可滿足消耗計畫的要求,囙此塗藍膠站是真正的瓶頸站。 如果我們想要方案和消費順利停止,消費物流順利運行,就必須採取改進措施來打破瓶頸

改進方法分析

A、新增5人/班;

當產量下降(例如2000平方英尺)時,工人無所事事

B、每天4000 ft2;

過於理想化,無法安排PPC

C、通常10人/班,產量大時15人/班;

老兵的效率太低,只有標準產量的30-50%,援助也很少

D、採用Tl04-07全自動藍色塗膠機;

投資大,每班浪費4-6人,浪費藍膠成本20%,綠膠成本70%

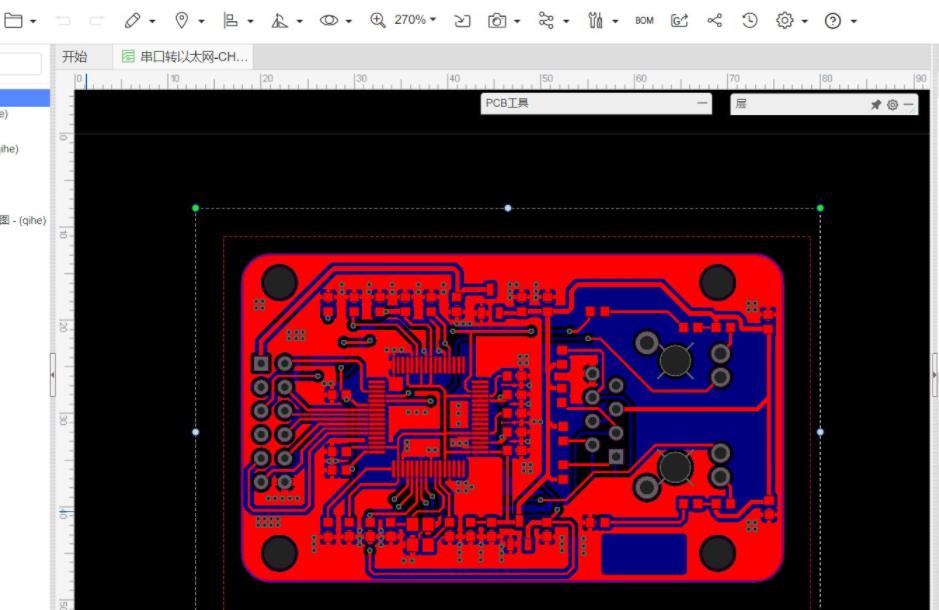

Tl04-07全自動塗藍機採用PCB電路板設計CAM科技

Cam是電腦輔助製造的縮寫,指使用電腦停止商品製造。 有狹義凸輪和廣義凸輪。 狹義的cam是指應用電腦輔助完成從原材料到商品的所有製造過程,包括間接製造過程和直接製造過程。 廣義cam是指在製造過程的某個環節中使用電腦。 在電腦輔助設計和製造(CAD/CAM)中,通常指電腦輔助加工。 更具體地說,它指的是數控加工。 其輸出資訊是零件的加工路徑和加工內容,輸入資訊是刀具加工過程中的運動路徑(刀具位置檔案)和NC序列。

21世紀是資訊技術快速發展和廣泛應用的時期,先進製造技術已成為製造業發展的保障。 CAM科技起源於20世紀60年代的已開發國家,CAM科技的發展始終與CAD科技密切相關,因為CAM科技直接利用CAD數據資訊來實現數控程式設計。 如今,CAM科技已成為先進製造業的覈心基礎,其發展和應用已成為衡量一個企業進步和產業現代化的重要標誌。

在CAM科技普及之前,程式師只能通過手動程式設計和現場操作來確定其程式設計是否安全有效。 程式師需要經過零件圖分析、工藝方案、數值計算、編譯程式錶到程式驗證等各個步驟才能完成程式設計。 只有當零件形狀簡單且加工程式較短時,才能使用手動程式設計。 一旦形狀複雜的零件,如非圓曲線、清單曲線和組合曲面零件,或形狀複雜、加工程式長的零件,程式師在手動程式設計過程中的工作效率會降低,與自動程式設計相比,很容易出錯,甚至會發生平面碰撞,造成不可估量的損失。

隨著現代工業的快速發展,CAM科技已廣泛應用於飛機、汽車、機械製造、家電和電子產品製造。 特別是隨著汽車和航空航太行業對零件精度要求越來越高、形狀越來越複雜,傳統的設計和製造方法已不能滿足當前的要求。 此時,數控銑削變得越來越重要。 在數控銑削之前,CAM科技的應用已經成為一個不可或缺的環節。

向含銅廢液中加入過量鐵屑,將溶液溫度控制在30-50攝氏度,反應約1小時。 反應結束後,取出鐵屑,過濾,洗滌乾燥置換後的銅,得到純度大於99%的金屬銅粉。

從含螯合劑的銅廢液中回收銅。

在含銅廢液中,應將pH值調整到11以上,並添加超過銅離子量的氫氧化鈣。 同時,將溶液攪拌形成氫氧化銅沉澱、過濾、洗滌和沉澱。 向沉澱中加入多餘的硫酸,然後蒸發並結晶。 取出晶體並乾燥,得到硫酸銅晶體。

囙此,CAM科技的應用可以避免手動程式設計的許多限制,這些限制體現在以下幾點:

(1)由於現有CAM軟體功能相當成熟,大大簡化了數控程式設計工作,大大降低了對程式設計人員科技背景和創造性的要求,為該科技的推廣創造了有利條件。

(2)由於CAM軟件是借助電腦的精確計算、大容量存儲和資料處理能力以及豐富的圖形和文字轉換功能而形成的系統軟體,程式師可以利用其處理類比功能來避免重大安全事故,囙此程式設計安全值得信賴。

(3)經過這麼多年的補充,CAM軟件將提供數十種通用的切削方法,如輪廓加工、環繞加工、投影加工、擺線加工、NURBS非有理樣條插值和銑削,這些方法易於學習、理解和靈活使用。

(4)在數控銑削過程中,在cam軟件中預先建立了基本的切削條件方程。 根據量測系統量測的參數和機床的工作條件,在保證零件表面光潔度和加工精度的前提下,對進給速度、切削力、切削速度、切削操作順序和冷卻液流量進行調整,以確保加工效率和精度。刀具磨損和能耗得到優化。

使用電腦輔助零部件製造可以提高對產品設計和品種變化的適應性, 提高加工速度和生產自動化水准, 縮短加工準備時間, 降低生產成本, 提高批量生產的產品品質和勞動生產率. CAM科技的應用為生產初期的試生產提供了有力的保障 iPCB 項目. 未來, 我們將結合項目的需要,更加積極地探索CAM科技更廣泛、更深入的應用, 為客戶提供更快、更優質的服務.