5G給高頻帶來了新的設計和製造挑戰. 滿足5G科技要求, 需要嚴格的圖案設計和複雜的資料. 因此, 行業需要採用新的成像科技, 檢驗和量測科技 製造PCB 5G基礎設施和設備所需的.

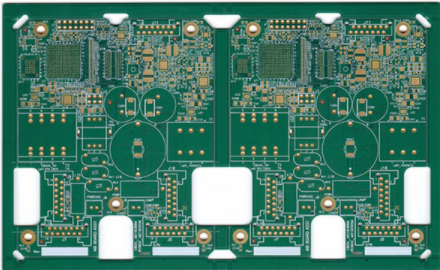

5G基礎設施,如蜂窩基站、數據服務器、高性能計算系統和人工智慧,新增了對精細線路IC載波板和高級數位(HLC)多層板(MLB)的需求。 在設備方面,5G天線、監視器模塊和顯示驅動器新增了對任何層的高密度互連(HDI)以及具有高級HDI的更高密度PCB的需求。 所有這些面向5G的PCB設計要求推動或超越了傳統科技的限制。

成像科技

一些先進的製造技術有望提供製造更高質量和更複雜PCB所需的成像和檢測能力,以滿足5G科技要求. These include direct imaging (DI), automatic optical inspection (AOI), 自動光學整形和修復. 然而, 5G基礎設施和5G設備中使用的PCB的製造要求不同.

就5G基礎設施而言,DI科技可以實現高頻5G(如毫米波)所需的嚴格阻抗控制,以及大面板上的高精度和嚴格的上下層對準精度,從而滿足高水准數位MLB的要求。 大容量阻焊(SM)DI科技可以支持大尺寸(高達32英寸)和翹曲面板,同時滿足5G對更高分辯率和精度的要求。

自動光學檢測

理想情况下,自動光學檢測(AOI)應提供幾乎無需手動處理的檢查和量測,並能够檢測小至5mm的IC載體板的細線條,這是5G基礎設施中HPC和數據服務器的典型特徵。

對於5G器件,DI可以提供高品質成像,以滿足改進的半加性工藝(mSAP)或類載流子PCB(SLP)生產工藝對細線、精確導體幾何形狀、高精度和高級縮放的要求。 同時保持最高的有效生產能力和產量。 隨著5G電子產品對更小外形、更輕重量和更先進功能的需求不斷增長,柔性印刷電路(FPC)組件的重要性日益新增,給製造業帶來了新的挑戰。 輥對輥DI系統使柔性線路板製造商能够使用基於輥的柔性資料,同時保持其完整性,最大限度地减少頻繁的損壞和變形。

該設備中使用的PCB AOI可以與2D雷射盲孔量測集成,以量測盲孔的大小,包括頂部和底部直徑、圓度和錐度以及位置。 此外,與自動2D線寬量測集成的AOI(圖1)是確保準確的頂部和底部量測以實現阻抗控制的關鍵,對於5G毫米波天線板等組件也至關重要。

一般來說, 5G PCB檢查 需求必須解决諸如低對比度資料層等挑戰, 透明柔性印刷電路, 雷射盲孔檢查, 阻抗控制的快速準確量測, 擁有成本低. 一些檢查過程也可以在低對比度資料上進行高對比成像, 從而實現完全檢測,無誤報警.

還有另一個值得考慮的創新過程:自動光學整形和修復. 使用這種光學修復科技, manufacturers can shape open and short circuits at high speed and high quality when identifying advanced HDI (mSAP) PCBs and IC carrier boards in the production line. 這項科技大大减少了板材和面板的廢料, 通過消除手動維修環節節省時間和人力, 提高整體質量和產量. 借助先進的自動光學修復科技, 製造商可以在大規模生產中提高產量和質量 5G PCB, 從而增强其競爭優勢.

設計和製造

挑戰5G對PCB和IC載體板設計和工藝的影響可以實現更精確的批量生產。