패키징 베이스 패널 또는 중간 레이어는 BGA 패키징의 중요한 부분입니다.상호 연결 케이블 연결 외에도 임피던스 제어 및 인덕터/임피던스/콘덴서 통합에 사용될 수 있습니다.따라서 기판 재료는 높은 유리 변환 온도 rS(약 175~230도), 높은 크기 안정성, 낮은 흡습성, 우수한 전기 성능 및 높은 신뢰성을 요구합니다.금속막, 절연층, 기저 매체도 높은 접착성을 가지고 있다.

1. 선 결합 PBGA의 포장 공정

(1) BGA 기판의 제조

Extremethin(12~18μm 두께) 동박을 BT 수지/유리 심판의 양쪽에 층층이 누른 후 드릴링과 통공을 통해 금속화한다.기존 PCB + 3232 기술을 사용하여 리드 밴드, 전극 및 용접 볼 설치를 위한 용접 영역 패턴과 같은 베이스 플레이트의 양쪽에 패턴을 생성합니다.그런 다음 용접 마스크를 추가하고 전극과 용접 영역을 노출하는 패턴을 생성합니다.생산성을 향상시키기 위해 단일 기판에는 일반적으로 여러 개의 PBG 기판이 포함됩니다.

(2) 프로세스

웨이퍼를 웨이퍼 절단, 칩 결합 및 플라즈마 세척-지시선 결합-플라즈마 세척-성형 패키지-조립 용접구-환류 용접-표면 표기에서 분리까지, 최종적으로 통식 패키지 칩 결합을 검사하고 테스트하며, 은으로 에폭시 수지 접착제 결합을 IC 칩의 기판에 채운 다음 금선 결합을 사용하여 칩과 기판을 실현한 후 모듈링과 패키지, 액체 상태의 접착제, 접착제 및 용접사 칩을 용접합에 부어 용접한다.특수 설계된 흡입 도구를 사용하여 지름 30mil(0.75mm), 용접점 183도의 용접구 62/36/2Sn/Pb/Ag 또는 63/37/Sn/Pb를 용접판에 배치하고 최고 가공 온도가 230도를 넘지 않는 기존 환류 용접로에서 환류 용접을 수행합니다.그런 다음 CFC 무기 세정제를 사용하여 기판을 원심 분리하여 포장에 남아 있는 용접재와 섬유 입자를 제거한 다음 표시, 분리, 최종 검사, 테스트 및 입고합니다.

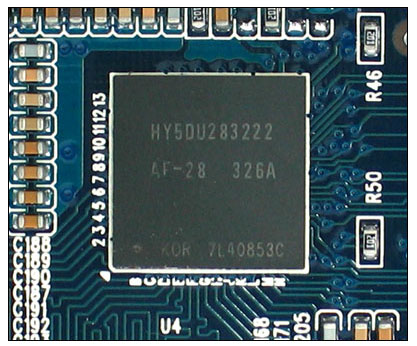

BGA 패키지

2. C-CBGA 패키지 공정

(1) CBGA 기판

FC-CBGA 기판은 다층 세라믹 기판으로 생산이 상당히 어렵다.기판의 배선 밀도가 높고 간격이 좁으며 구멍이 많기 때문에 기판의 공통면에 대한 요구가 더욱 높다.그 주요 공정은 우선 다층 세라믹 칩을 고온으로 함께 다층 세라믹 금속화 기판으로 태운 다음 기판에 다층 금속 배선을 만든 후 전기 도금하는 것이다.CBGA의 조립 과정에서 기판, 칩, PCB 회로기판 사이의 CTE 불일치가 CBGA 제품의 무력화를 초래하는 주요 요인이다.이를 개선하기 위해 CCGA 구조 외에 또 다른 세라믹 기판인 HITCE 세라믹 기판을 사용할 수 있다.

(2) 프로세스

웨이퍼 볼록, 칩 뒤집기 및 환류 용접의 준비 -) 하단에 볼록 블록 열전도 지방을 채우고 밀봉 통 용접구 부품을 분배 -) 환류 통 표시 + 분리 볼록 블록 최종 검사 통 테스트 통 포장.

3. 지시선 결합 TBGA의 패키징 프로세스

(1) BGA 캐리어

TBGA 캐리어는 일반적으로 폴리이미드 소재로 만들어집니다.생산 과정에서 캐리어 벨트의 양쪽에 구리를 칠한 다음 니켈과 도금한 다음 펀치와 통공 금속화하여 도형을 제작한다.이 지시선 결합의 TBGA에서 패키지된 히트싱크는 패키지된 추가 고체 및 케이스의 코어 캐비티 베이스입니다.따라서 포장하기 전에 압민 접착제를 사용하여 캐리어를 라디에이터에 붙여야 한다.

(2) 포장 공정

웨이퍼 슬림-웨이퍼 컷-칩 키-클렌징-지시선 키-플라즈마 세척-액체 밀봉제 충전-용접구 조립-환류 용접-표면 표시-분리-최종 검사-테스트-패키지.