なぜPCB基板のテストポイントを必要とするのですか?

尋ねる人もいるかもしれない」PCB回路 基板 デザイン なぜPCBのテストポイントを必要とするのですか?「もしかしたら、ちょっと混乱しているのかもしれない. 私は、私が最初にプロセスエンジニアとして働いたとき、それを覚えていますPCBA加工工場, このテストサイトについて多くの人に聞いてみました. Basically, テストポイントを設定する目的は、回路基板上の構成要素が仕様およびはんだ付け性を満たすかどうかをテストすることである. 例えば, 回路基板上の抵抗に問題があるかどうかを確認したい場合, 最も簡単な方法は、マルチメーターで測定することです. 両端を測ることで知ることができる. 詳細は次のとおり。

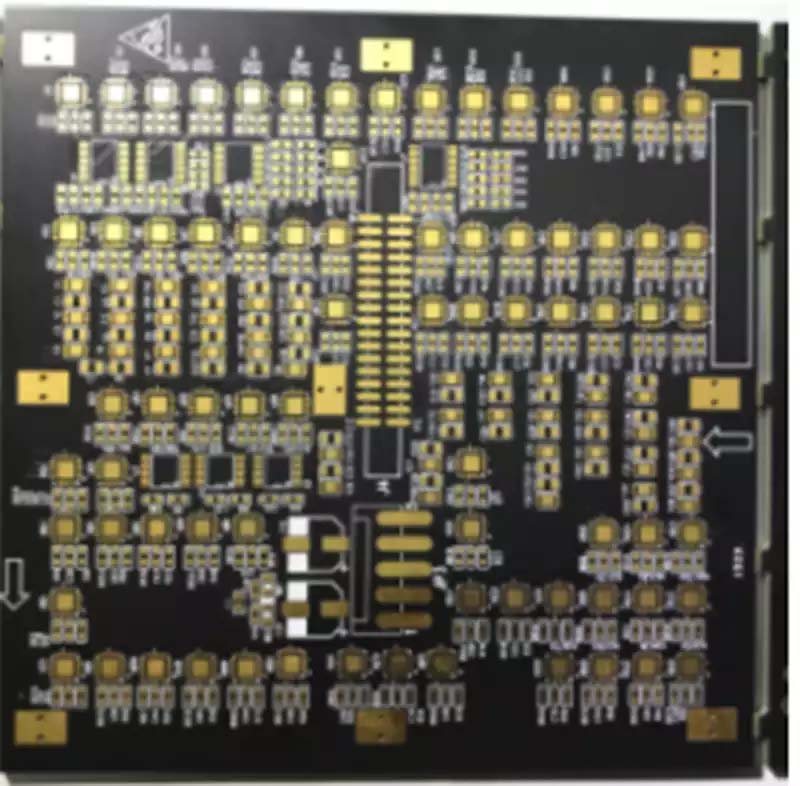

PCB基板設計:なぜPCB上にテストポイントがあるのか?

しかし、大量生産工場では、各ボード上の各抵抗、容量、インダクタンス、およびIC回路が正しいかどうかをゆっくり測定するために、電気メーターを使用する方法はありません。したがって、いわゆるICT(In - Circuit Test)は、複数のプローブ(一般的に「ベッドの釘」固定具と呼ばれる)を使用して、測定する必要がある基板上のすべての部品に同時に接触する自動テストマシンの出現である。そして、これらの電子部品の特性を、逐次的にプログラム制御によって逐次的に測定する。通常、pcb基板全体の部品点数によって、一般的な基板の全ての部分をテストするのに1〜2分程度しかかかりません。それはより多くの部分、長い時間を決定されます。

しかし、これらのプローブが直接ボードまたはそのはんだ足の電子部品に接触するならば、それはいくつかの電子部品をつぶしそうです。それで、スマートエンジニアは部品の両端に位置する「テストポイント」を発明しました。一対の小さな円形のドットは、ハンダ・マスク(マスク)なしでさらに引出される。その結果、テストプローブは測定される電子部品に直接触れるのではなく、これらの小さいドットに触れることができる。

pcb基板上に伝統的なプラグイン(dip)があった初期の頃,部品のはんだ足は実際にテストポイントとして使用されていた。なぜなら,従来の部品のはんだ足は針棒を恐れていないほど強いが,しばしばプローブがあったからである。一般的な電子部品がウェーブはんだ付けまたはSMTスズを経た後、はんだペースト表面の残留膜は通常はんだの表面に形成され、このフィルムの抵抗は非常に高いので、しばしばプローブの接触不良を引き起こす。そのため、生産ラインのテストオペレーターがしばしば見られた。しばしば、必死に吹き飛ばされたり、テストされるために必要な場所にアルコールをこすりつける空気スプレーガンを持っていた。

実際には、ウエーブはんだ付け後のテスト点も、プローブ接触不良の問題がある。その後、SMTの人気の後、テストの誤った判断は大いに改善されました、そして、SMTの部分が通常非常に壊れやすくて、テストプローブの直接接触圧に耐えることができないので、テストポイントのアプリケーションも多大な責任を与えられました。テストポイントを使用します。これは、プローブが部品とそれらのはんだ足に直接接触する必要性を排除し、それは部品を損傷から保護するだけでなく、試験の信頼性を間接的に大きく改善する。

しかし、技術の進歩に伴い、pcb基板の小型化が進んでいる。小さな回路 基板上に多くの電子部品を絞り込むのは既に少し難しい。このため、回路基板スペースを占有するテストポイントの問題は、設計側と製造側との間に綱引きがあることが多いが、この話題については、機会があれば後述する。テストポイントの外観は、丸みを帯びているので、プローブも丸いので容易にでき、隣接するプローブを近づけるのがより容易になり、針床の針密度を高めることができる。

回路試験のための針床の使用は、メカニズムに固有の制限を有する。例えば、プローブの最小直径は一定の限界を有し、小径の針は破断し損傷する。

針の間の距離も限られている。なぜなら、各針は穴から出てきなければならず、各針の後端はフラットケーブルではんだ付けされなければならないからである。隣接する穴が小さすぎると、針間の隙間を除いて接触短絡の問題があり、フラットケーブルの干渉も大きな問題である。

いくつかの高い部分の隣に針を移植できません。プローブが高い部分に近かったならば、高い部分と衝突して、損害を引き起こす危険があります。また、高い部分のため、通常、検査器具の針床に穴をあけて、針を植え付けることができなくなる。回路基板に対応しにくくなっているすべての部品のテストポイント。

ボードが小さくなっていくにつれてテストポイントの数が繰り返し議論されてきた。現在、ネットテスト、テストジェット、バウンダリスキャン、JTAGなどのテストポイントを減らす方法があります他の試験方法もある。AOI、X線などの針テストのオリジナルベッドを交換するには、各テストはICT 100 %を置き換えることができないようです。

ICTの針移植の能力については、一致するフィクスチャ製造者、すなわち、テストポイントの最小直径と隣接するテストポイント間の最小距離を求める必要があります。通常、能力は達成可能な最小値と最小値があるが、大規模な製造業者は最小テストポイントと最小テストポイントとの間の距離が数ポイントを超えないことを必要とする。

上のテストポイントの意味は PCBレイアウト,誰にでも役立つといいな.