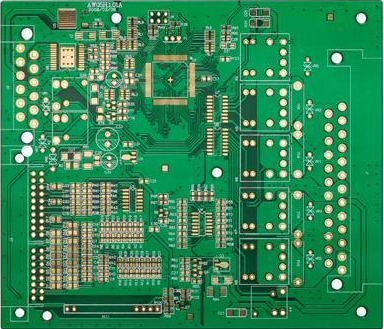

今日の世界では、電子機器は私たちの生活の隅々にまで浸透しており、プリント回路基板(PCB)の貢献なしにはこのようなことは不可能である。 PCBは電子機器の中核部品であり、電子機器が正常に機能するように電流を接続・伝送する役割を担っている。 では、このような重要な部品はどのようにして製造されるのでしょうか? 今日は、プリント 配線 基板 製造 工程を一緒に探ってみましょう。

1.設計段階

まず、プリント 配線 基板 製造 工程は設計段階から始まる。 設計者は専門的なソフトウェアを使って回路基板の図を描き、各部品の位置や線の方向を計画する。 その際、部品の配置や線幅、間隔、生産工程上のさまざまな制約を十分に考慮する必要がある。 設計が完了したら、次のステップに進むことができる。

2.材料の準備

生産を始める前に、必要な材料を準備する必要があります。 これには銅張積層板、絶縁材料、銅箔などが含まれます。これらの材料の品質はプリント回路基板の性能に直接影響します。 この段階で、メーカーは設計要件と生産規模に応じて適切な材料を選択する。

3.スクリーンステンシルの作成

プリント 配線 基板 製造 工程で最も重要なのは、スクリーン・テンプレートの作成である。 この型紙によって、回路基板のラインレイアウトと穴が決定される。 まず、設計図面で覆われたスクリーンにフォトポリマーを塗布し、紫外線を照射してフォトポリマーを硬化させる。 次に、未硬化のフォトポリマーを酸溶液で洗い流し、デザインの線や穴の形状を残す。 最後にテンプレートからスクリーンを剥がすと、スクリーンテンプレートが完成する。

4.線の印刷

スクリーンの型紙ができたら、線の印刷に入ります。 銅箔を型紙に貼り合わせ、インクを使ってスクリーン印刷で銅箔に線を印刷する。 この工程は、線の完全性と精度を保証するために、通常数回繰り返す必要がある。

5.リソグラフィー処理とエッチング

次に、印刷された銅箔をフォトリソグラフィー装置に入れ、加工します。 紫外線を当てると、インクで覆われていない部分が変化し、溶解可能になる。 その後、銅箔をエッチング液に入れ、インクで覆われていない部分を腐食除去し、印刷線だけを残す。

6.部品のはんだ付けとテスト

ラインが完成したら、次は電子部品を基板にはんだ付けする。 このステップは、部品が回路基板に正しく安定してはんだ付けされていることを確認するため、通常は自動装置によって行われる。 はんだ付けが完了した後、各回路基板は、その性能が要件を満たしていることを確認するために厳格なテストを受ける必要があります。

7.品質管理と梱包

最後に、品質管理に合格した回路基板は、販売または使用するために梱包される。 この段階で、メーカーは基板の最終チェックを行い、品質と性能が標準に達していることを確認する。 包装が完了すると、これらのpcb基板は、さまざまな電子機器のコアサポートとして顧客に送られる準備が整う。

プリント 配線 基板 製造 工程の全工程では、高度な精度と専門知識が要求され、各工程が最終製品の品質と性能に決定的な影響を与える。 設計から完成品に至るまで、一つひとつの工程に無数の人々の知恵と努力が結集されています。 こうした丁寧なものづくりがあるからこそ、私たちの電子機器は正常に機能し、便利な生活を送ることができるのです。