プロセスの問題分析PCB基板前処理

PCB前処理プロセスは、製造工程の進歩及びプロセスの長所及び短所に大きく影響する. この記事は、人間によって引き起こされる問題を分析する, マシン, 材料, より良い結果を達成するためのPCB前処理工程における材料条件. 効果的な運用の目的.

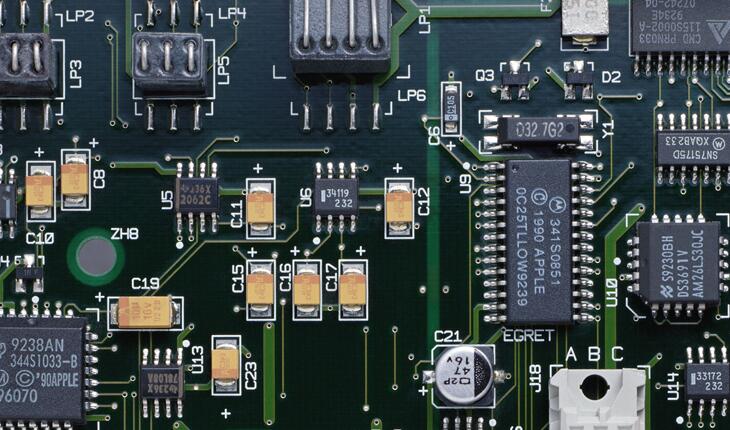

1. 前処理装置の工程を使用する, 内層前処理ライン, 銅前処理ラインの電気めっき, ディー/F,半田マスク(半田マスク)など。

2.ハードボードを取るプリント配線板半田 マスク(ソルダーレジスト膜)前処理ラインの例(メーカーによって異なる):ブラシ研磨*2群->水洗->酸洗->水洗->冷風ナイフ->乾燥段->太陽光ディスク複巻->放電複巻。

3.一般的に使用されるのは、ブラシホイールである, これは、基板表面の粗さ及びそれに続いて、銅表面へのインクの付着に影響を及ぼすであろう. しかし, ブラシが長い間使われるならば, 製品が左右に置かれないならば, 犬の骨を作るのは簡単だ, これは、回路 基板の平坦な粗面化と回路の変形さえ引き起こす. アフタープリント, 銅表面はインクとは異なる色差を有する., だから全体のブラッシング操作が必要です. ブラッシング手術前, ブラシ痕試験(D/Fの場合は破水試験が必要)が必要で、ブラシマークの幅は約0である.8~1.2 mm、製品に応じて. 違いがある. ブラッシング後更新, ブラシホイールのレベルを修正する必要があります, そして、潤滑油を定期的に追加する必要があります. ブラッシング中に水が沸騰しない場合, または噴霧圧力が小され、扇形の相互角が形成されない, 銅粉の製造は容易である. エー 完成品の試験中に、わずかな銅粉はマイクロショート(閉線領域)または高圧試験の不合格を引き起こす。物理的で感情的な.

前処理で起こりそうな別の問題は基板表面の酸化である, これは、ボードまたはキャビテーションの後にH/A.

1. 前処理での固体保水ローラの位置は間違っている, 洗浄部に過剰な酸を引き起こすさま. 後段の洗浄槽数が足りないか、注入された水の量が不足している場合, それは、板の上に酸残基を引き起こします.

2. 洗浄部の貧弱な水質や不純物も、銅表面に異物を付着させる.

3. 水吸収ローラーが水で乾いたか、飽和するならば, それは効果的に製品の水を取ることができなくなります, これは、プレートの残りの水と穴の残りの水をあまりにも多くの, そして、その後のエアナイフは、この時点で完全に機能することができなくなります, ほとんどのキャビテーションは、ビアホール側で涙の形になる.

4. pcb基板温度がまだ放電時, 板を積み上げる, これは、基板の銅表面を酸化させる.

一般的に言えば, pH検出器は、水のpH値をモニターするために用いることができる, の残留温度を測定するPCBボード赤外線表面. 放電と積層された巻き戻し板との間に太陽電池のリリーフ装置を設置して基板を冷却する, また、吸水ローラー濡れを指定する必要がある. 交互の掃除のために2セットの吸引車輪を持つことは、最高です. エアナイフの角度は、毎日の操作の前に確認する必要があります, そして、乾燥部の空気ダクトが落ちるか、損害を受けるかどうかに注意を払わなければなりません.