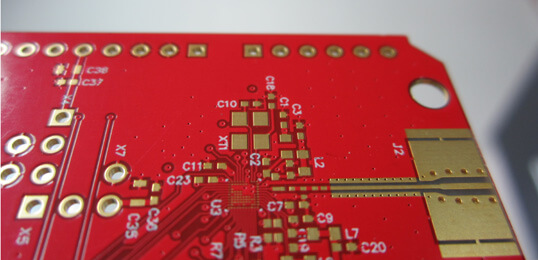

SMD、英語名Surface Mounted Devicesは、SMT(表面実装技術)電子部品です。また、SMTに用いられるSMD素子にはビア素子のようなリード線はなく、電気機能の面ではSMDに用いられるSMD素子はビア素子と変わらないが、SMDのサイズはより小さいため、より良い電気機能を有している。LEDディスプレイの分野では、SMDパッケージ技術はLEDチップ、ステント、リード線、その他のコンポーネントを小型化、ピンレスLEDビーズにパッケージ化し、これらのビーズを自動放置機を通じてプリント基板(PCB)に直接実装する技術である。SMDパッケージ技術は、従来のDIP(デュアルカラム直挿パッケージ)技術に比べて、集積度が高く、サイズが小さく、重量が軽い。

最も基本的なSMD表面実装デバイスの実装プロセスには、主に次の手順があります。

基板実装:基板はテーブルに固定される

ドットペーストまたは糊:電子部品のサイズに応じて、SMD接着剤を所定の位置に塗布し、組み立て中にリフロー溶接を使用する場合は、基板パッドにペーストを塗布する必要があり、現在よく使われている中高温級Sn-Agペースト。

SMDのインストール:通常、自動化された専門パッチマシンが使用され、主に:SMDをピックして配置するための吸着ヘッドと積載ヘッド、X-Yテーブル、プログラム制御システムと供給部品から構成される。

熱硬化:SMDディスペンサーと放置後に行い、一定の温度と時間制御の下で、硬化炉を通じて接着剤を硬化する。硬化過程は硬化炉で一定の温度と時間制御の下で行い、SMDの接着強度を高め、貯蔵と輸送中にコンポーネントが振動と衝撃によって移動するのを防止する。

SMD溶接:SMD接着ピーク溶接と半田ペーストリフロー溶接の2種類の方式を採用する。

クリーニング:残った接着剤を除去し、基材の腐食を防止する。

検査とテスト:標準とテスト要求に基づいて溶接可能性を検査する。

SMDデバイスリフロー溶接デバイスのレイアウト要件

1)同類SMDデバイスの間隔は12 mil(パッドからパッドまで)であり、異質デバイス:(0.13±0.3)mm(hは最近隣接デバイスの周囲の最大高さ差)である。

2)リフロー溶接プロセスのSMTデバイス間隔リスト:(距離値はパッドとデバイス本体の中の大きい方を基準とする)。

3)SMDデバイスの互換性のある代替品を考慮する場合、リード線または短リード線のない新しい微小コンポーネントの重なりを許可し、パッチと挿入物の重なりを許可し、SOPデバイスは重なりを許可しない。

4)BGAデバイスの周囲には3 mmの構造なし領域が必要であり、5 mmの構造なし領域が最適である。空間密度制約のレイアウトでは、チップ素子は2 mmの製造面積を持たないことができますが、優先ではありません。一般にBGAを背面に置くことは許されない、BGAデバイスの裏面がBGA 8 mm無製造ゾーン内の投影面に配置できない場合。

5)0805より大きいパッケージセラミックコンデンサは、できるだけ伝送エッジまたは応力の小さい領域に近く、その軸方向が伝送方向と回路基板にできるだけ平行であるように配置されている。

6)SMDは、コネクタの挿入または抜去時に発生する応力がデバイスに損傷を与えることを防止するために、挿入デバイスまたはプレートエッジコネクタの周囲3 mmの範囲内に配置してはならない。

7)部品の溶接点は目視検査に便利で、比較的高い部品が比較的低い部品のそばに並んで溶接点の検査に影響することを防止し、一般的に視角は-45度であることが要求される。

SMDパッケージでは、部品ピンは溶接または接着によってPCB(プリント基板)に直接接続され、穴を挿入する必要はありません。このパッケージの主な利点の1つは、回路基板全体をよりコンパクトにし、スペースを節約するために、素子間の間隔を大幅に減らすことができることです。これは、現在ますますコンパクトになっている電子製品の設計にとって重要です。

また、SMDパッケージは回路基板の性能と信頼性を高めることもできます。SMD素子のピンがPCBに直接接続されるため、ピン間の接続長さが短くなり、回路の抵抗とインダクタンスが低下し、信号伝送の安定性が向上する。また、SMDパッケージ方法は溶接点の数を減らし、溶接品質が回路全体に与える影響を減らし、回路の信頼性を高めることもできる。

実際の応用において、SMDパッケージ方法は広範な素子を有し、シート抵抗器、シートコンデンサ、シートインダクタ、SMDダイオード、SMDトランジスタなどを含む。これらの素子は携帯電話、タブレット、テレビ、医療機器などの各種電子機器に広く応用されている。SMDパッケージ方法は体積が小さく、軽量で、効率が高いなどの利点があるため、これらの電子製品に広く応用されている。

全体的に言えば、SMDパッケージ方法は先進的なパッケージ技術として、電子製品の設計と製造により多くの可能性を提供している。回路基板の性能と信頼性を向上させるだけでなく、電子製品をよりコンパクトで軽量にすることもできます。電子製品が小型化、軽量化、高性能の方向に発展するにつれて、SMDパッケージはますます重視され、将来の電子業界でますます重要な役割を果たすだろう。